道路橋面舗装および重交通路線舗装の長寿命化対策~各種舗装材および半たわみ性舗装・AKD舗装の施工事例と課題~

はじめに

アスファルト舗装の損傷、とくにポットホールなどの補修材として常温合材が開発され各社から多種・多様な材料が開発され、販売されている。

本稿は、橋面舗装の舗装・補修材料について3種類紹介する。

また、2025年9月に台北市政府の依頼により、実施したバス専用路線の半たわみ性舗装について、述べる。

この工事は地元企業への技術指導も兼ねて施工技術である。

さらに、半たわみ性舗装が抱える課題(施工性やコスト)を解決するため、半たわみ性舗装に近い強度・耐久性を有しながら施工性に優れるAKD舗装(高耐久型アスファルト混合物)についても併せて述べる。

1. ポットホール簡易補修材常温合材

1-1 橋面アスファルト舗装の損傷

道路橋面アスファルト舗装に発生する損傷事例を写真-1に示す。

橋梁床版橋面のアスファルト舗装には舗装の損傷(写真-1(1))やポットホール(写真-1(2))、さらにはひび割れが発生する(写真-1(3))。

これを放置すると橋梁RC床版が損傷し、車両事故も懸念される。

そこで、ポットホール補修を施工機械を一切必要とせず、誰でも容易に扱える「①重交通対応・全天候型常温合材」、「②高耐久型常温補修材」、さらに「③貼付け型ひび割れ補修材PMR99+」を用いたポットホールなど小規模補修を対象とした補修技術について述べる。

1-2 アスファルト舗装の簡易舗装材1)

アスファルト舗装の簡易舗装材は各メーカーから多種に渡る材料が提案され、販売されている。

本稿では、著者らの協会が取り扱うアスファルト舗装の簡易舗装材について述べる。

(1) 重交通対応・全天候型常温合材

重交通対応・全天候型常温合材(カジマクールミックスアクア)は水をかけ締め固めるだけで手軽にアスファルト舗装の補修ができる重さ15kgの袋詰めの高耐久性常温アスファルト混合物である。

雨天時や積雪寒冷地の雪解け時期の穴埋め、ポットホール補修、軽微な段差摺付け等の道路補修ができ、初期強度の発現が早く、転圧後即時に交通開放ができる重交通対応型高耐久な緊急補修材料である。

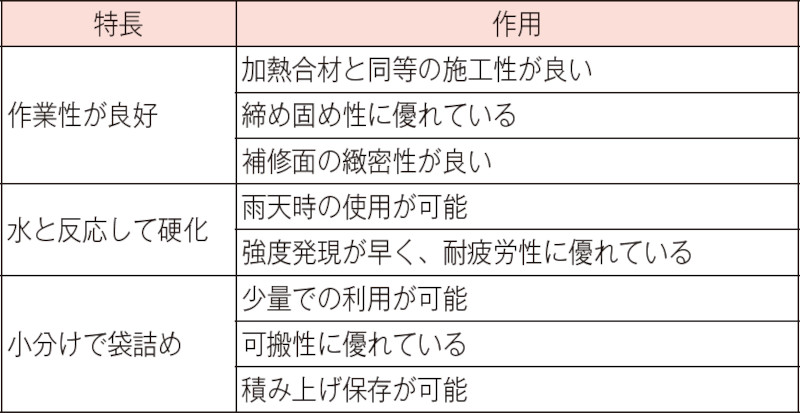

この材料の特長を表-1に示す。

カジマクールミックスアクアの特長は、

①長期保存が可能:未開封の状態での保存可能期間は製造日からおよそ1年と従来のものと比べ、長期保存に対応可能で、消費期限切れを最小限に抑えることができる。

②耐久性が高い:従来品に比べ耐久性に優れている。

東京都・首都高速道路株式会社の重交通対応全天候型常温混合物の品質規格を満足している。

③植物由来の材料を使用:環境負荷低減や持続可能性の観点から植物由来の材料を使用している。

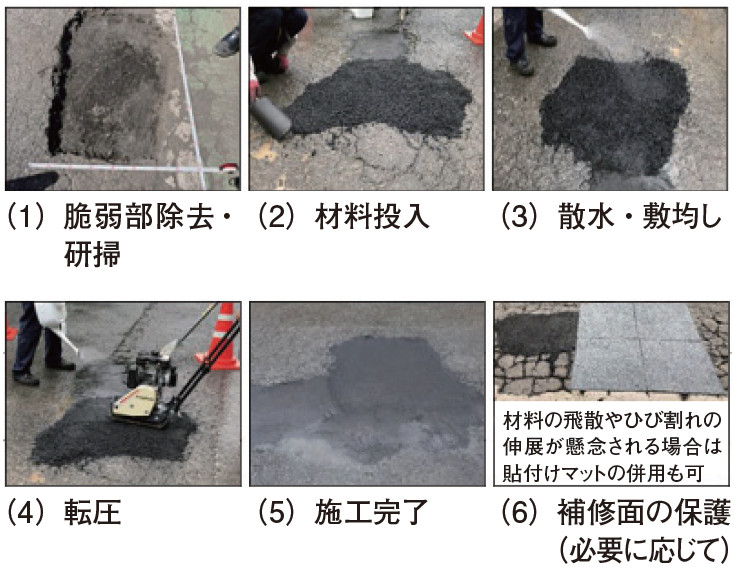

次に、カジマクールミックスアクアを用いた施工手順を写真-3に示す。

写真-1に示すアスファルト舗装の損傷箇所の脆弱を除去し、研掃する(写真-3(1))次に、写真-2(1)に示すカジマクールミックスアクア材料を投入し(写真-3(2))、散水して敷均しする(写真-3(3))。

その後、転圧し(写真-3(4))て完成となる(写真-3(5))。

必要に応じて表面に写真-2(3)に示すひび割れ補修用貼付けマット(PMR99)を貼付けても良い。

ここで、重交通路線での施工事例を写真-4に示す。

以上のようにカジマクールミックスアクアは施工が容易であることから、道路橋橋面舗装の補修やゴルフ場カート道路の補修材としても適用が可能である。

(2) 高耐久型常温補修材

高耐久型常温補修材(ハイパークールパッチ)は、施工機械を一切必要とせず、誰でも容易に扱える小規模(局所)補修を対象とした、常温補修が可能な高耐久型補修材である。

ポットホール(路面の上にできた穴)(写真-1(2))や段差、荒れた路面などの小規模な補修に用いられる。

ハイパークールパッチの特長は、

①簡易な施工:補修箇所に流し込み、コテ等で仕上げするだけであり、補修後、30分程度で交通開放できる。

②補修規模:表面処理から穴埋め(0 ~ 50mm程度)まで適用できる。

施工は、袋入り粉体に液体(ポリマー水)を混ぜ、直ちに補修箇所に流し込み、コテで仕上げるだけで完了する。

次に、ハイパークールパッチの施工手順を写真-5に示す。

施工手順は、補修箇所を良く清掃し(写真-5(1))、粉体材料を開封する(写真-5(2))。

その後、粉体材料を投入し(写真-5(3))、材料を30秒ほど混合する(写真-5(4))。

補修箇所に材料を流し込み、充填する(写真-5(5))。

最後にコテ仕上げして(写真-5(6))完成となる。

約25 分程度である。

ハイパークールパッチの施工事例を写真-6に示す。

以上のように、道路橋橋面舗装の補修に適した補修材である。

(3)ひび割れ補修用貼付けマット(PMR99+)

PMR99+(Paste Mat Repair Quick)は、路面に貼付けるだけで、路面のひび割れの進行を抑制することができ、道路の予防保全・延命化を実現する貼付け型のクラック補修材である。

工場構内の舗装等、作業時間が制限されている箇所の補修にも最適である。

マットの寸法は50cm×50cm×厚さ0.5cmである。

このシートの特長は

①舗装の延命化:路面のひび割れ箇所にマットを貼付けるだけで、簡単にひび割れの進行を抑制することができ、舗装の延命化が図れる。

②リサイクル性:アスファルトと細骨材でできた製品のため、舗装材と共にリサイクル可能である。

③施工性:誰でも短時間で貼付け作業ができ、ひび割れ部の撤去工事が不要である。

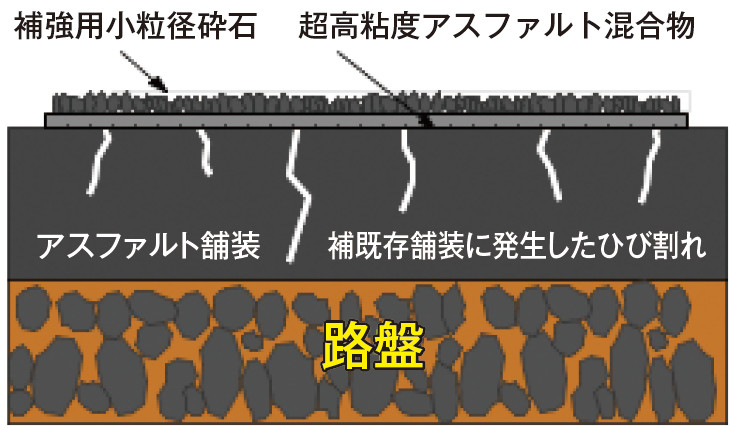

次に、ひび割れ補修用貼付けマット(PMR99+)設置構造を図-1に示す。

図-1に示すように、写真-1(3)に示すひび割れ面にひび割れ補修用シート(PMR99+)を貼付けした状況の断面図である。

この材料の施工においては

①舗装体の動きに追随し、一体化することでひび割れの再発を防ぎ、水の浸入を抑えることができる。

②貼付け面にプライマーが既に塗布されているため、貼付け作業は短時間で施工できる。

③アスファルトと細骨材による製品のため、一般の舗装材と一緒にリサイクルが可能である。

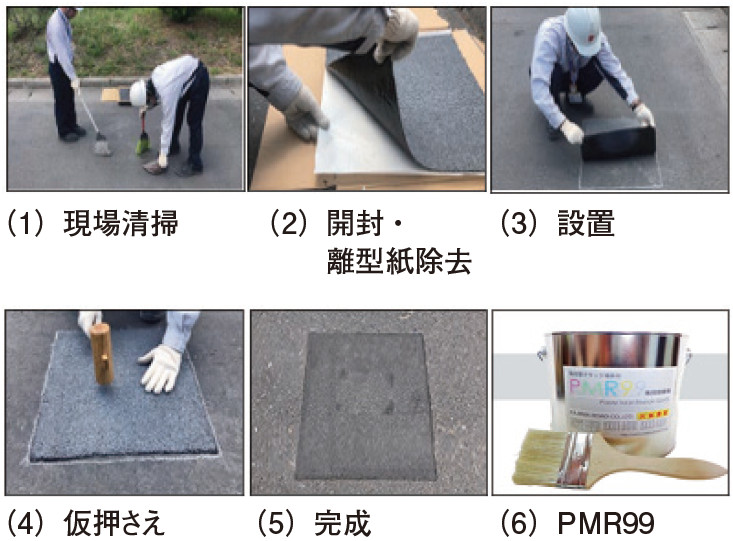

貼付け型ひび割れ補修材PMR99+ の施工手順を写真-7に示す。

写真-1(3)に示すひび割れ損傷の補修用マットである。

施工手順は写真-7(1)に示すようにひび割れ箇所を清掃する。

清掃後、材料を開封し、離型紙を撤去する(写真-7(2))。

幅500×500mmをひび割れ補修位置に設置し(写真-7(3))、小槌等で仮押さえする(写真-7(4))。

完成後は写真-7(5)となる。

貼付け型ひび割れ補修材PMR99+は接着力を有しているが、接地面に写真-7(6)に示すプライマーPMR99は必要に応じて塗布する。

実際の施工事例を写真-8に示す。

よって、橋面舗装の補修材としても有効である。

2. 半たわみ性舗装2)3)

2-1 概要

半たわみ性舗装は1954年にフランスで開発された工法が発祥である。

1961年に日本に導入された舗装技術であり、1975年代から各種工法が開発された。

半たわみ性舗装は空隙率20~25%のポーラスアスファルト混合物に浸透用セメントミルクを表面から浸透させる工法である。

セメントミルクの浸透深さによって全浸透型と半浸透型があり、現状では全浸透型が主流となっている。

半たわみ性舗装に用いる特殊セメントミルクの種類には普通タイプ・早強タイプ・超速硬タイプがあり、各タイプの浸透作業後の養生時間はそれぞれ3日、1日、3時間程度である。

一般の密粒度アスファルト舗装に比べて、塑性変形抵抗性、明色性、耐油性および難燃性に優れている。

よって、重交通路の交差点手前、駅前ロータリー、バス停、サービスエリア駐車場等の流動防止策として使用されている。

最近では民間の工場や倉庫の外溝や港湾施設の舗装にも広く普及している。

そこで本稿では、台北市政府が管理するバス路線の停留所付近の施工事例について紹介する。

台北市の専用バス路線は交通量は1日1方向4,670台であり、重交通路線である。

今回の半たわみ性舗装は停留所約120mの施工法を台北市の各工事会社への技術・施工指導を兼ねて実施し、今後の台北市政府が管理するバス路線専用の停留所の舗装工事の一助としたい。

2-2 台北市のバス路線の損傷状況

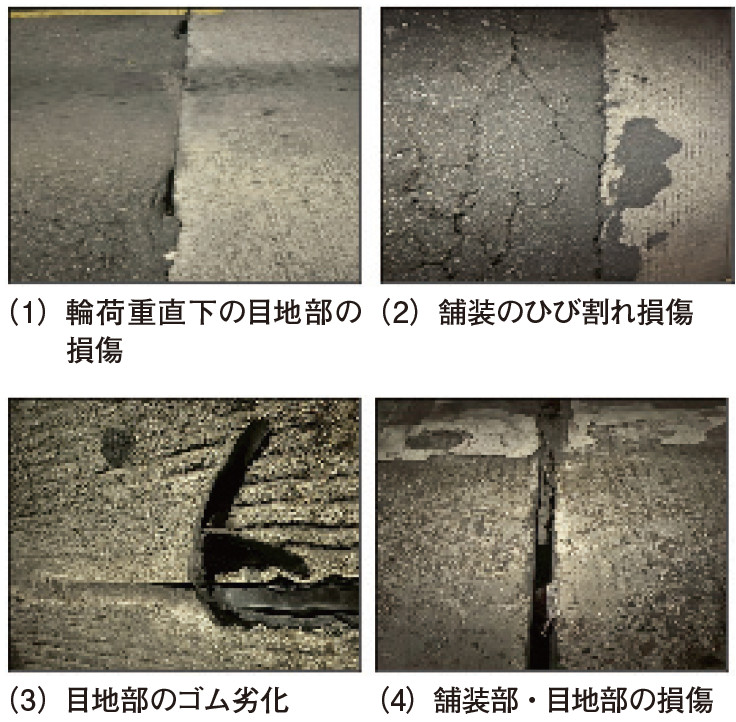

台北市のバス路線の損傷状況を写真-9に示す。

この写真は今回半たわみ性舗装を施す路線付近の状況である。

写真-9(1)はアスファルト舗装とコンクリート舗装の継ぎ目である。

車輪直下のアスファルト舗装部の輪荷重により50mm以上の損傷が発生している。

写真-9(2)はアスファルト舗装部に2mm程度のひび割れが発生している。

コンクリート舗装部のコンクリートも破壊し、簡易舗装している。

次に、写真-9(3)は、目地部のゴムが劣化し、損傷している。

コンクリート舗装の目地部のゴムの損傷はかなり多く見られる。

写真-9(4)は、輪荷重直下のコンクリートがはく離し、部分補修が施されている。

また、コンクリート舗装面のグルービングにも摩耗による損傷が見られる。

目地部のゴムの劣化も著しい。

以上のように、バス専用路線の損傷である。

コンクリート舗装部の目地のゴム劣化も著しい。

このような路線を半たわみ性舗装が計画された。

なお、写真-9(4)に示すコンクリート舗装の日本における補修工法は、損傷部分のコンクリートを撤去し、割れ、はく離を抑制するKSボンドを塗布し、超速硬リフレモルセットSFを打ち込む工法を推奨する。

22時から翌朝5時までの時間内での補修が可能となる(資料1)。

2-3 半たわみ性舗装の概念と特長

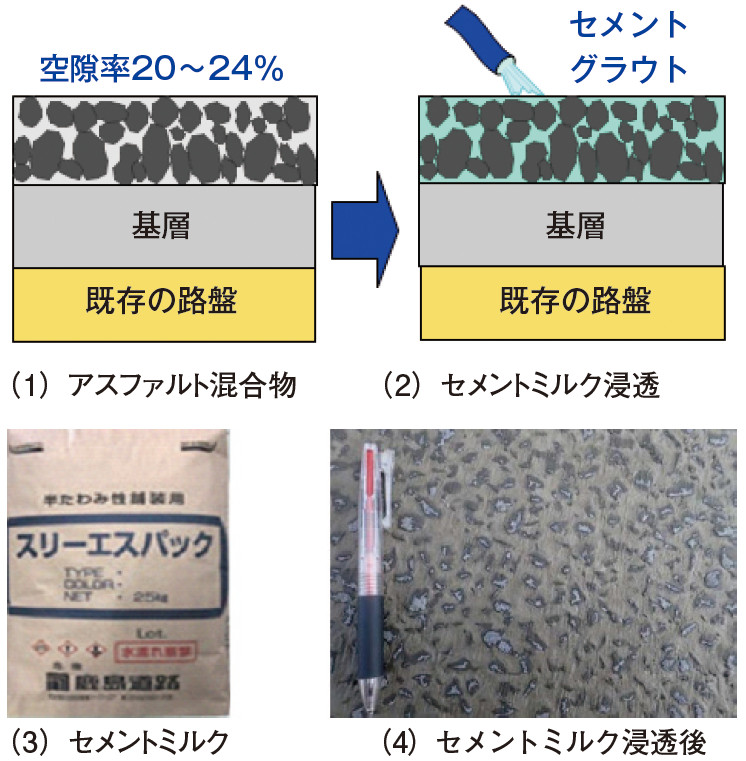

半たわみ性舗装は、図-2に示すように空隙率の大きな開粒度タイプの半たわみ性舗装用アスファルト混合物(空隙率20~24%程度)(図-2(1))に、浸透用セメントミルクを浸透(図-2(2))させるもので、耐流動性、明色性、耐油性等の性能を有する舗装である。

表層に用いる場合の舗装厚さは40mm~50mmとするのが一般的である。

台北市で用いたセメントミルクを図-2(3)に示す。

半たわみ性舗装材料は各社同一材料が多くあることから本稿では図-2(3)に示す材料を用いる。

セメントミルク浸透後を図-2(4)に示す。

半たわみ性舗装の特長は、以下のとおりである。

①半たわみ性舗装は、アスファルト舗装のたわみ性とコンクリート舗装の剛性を複合的に活用した耐久性のある舗装である。

②半たわみ性舗装は、交差点部、バスターミナル、料金所付近など耐流動性、耐油性および明色性や景観性などの性能が求められる場所のほか、工場、ガソリンスタンドのような耐油性・難燃性の性能が求められる場所にも適用される。

3. 使用資機材、人員配置および品質管理

3-1 セメントミルク材の使用量

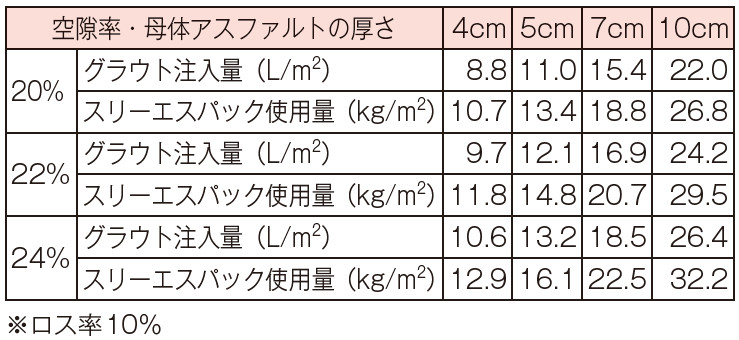

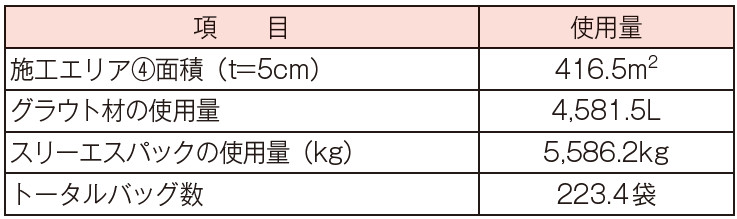

半たわみ性舗装に使用するセメントミルク材の使用量を表-2に示す。

なお、台北市で使用するセメントミルクをグラウトと称する。

空隙率は20%、22%、24%、母材アスファルトの厚さごとの注入量およびグラウトの使用量の関係を示したが、台北市においては空隙率20%、母材アスファルトの厚さは50mmである。

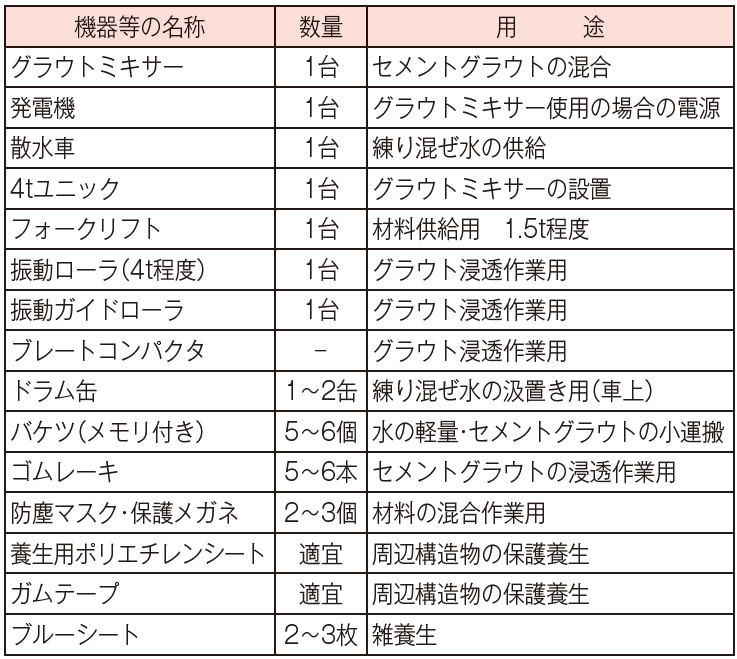

3-2 使用資機材および人員配置

セメントミルクの注入に必要な装置および器具の一例を表-3 に示す。

この内容に拘る必要はなく、以下の用途や器具はそれらの用途から、セメントミルクを母体の開粒混合物の空隙に確実に充填する方法を検討すればよい。

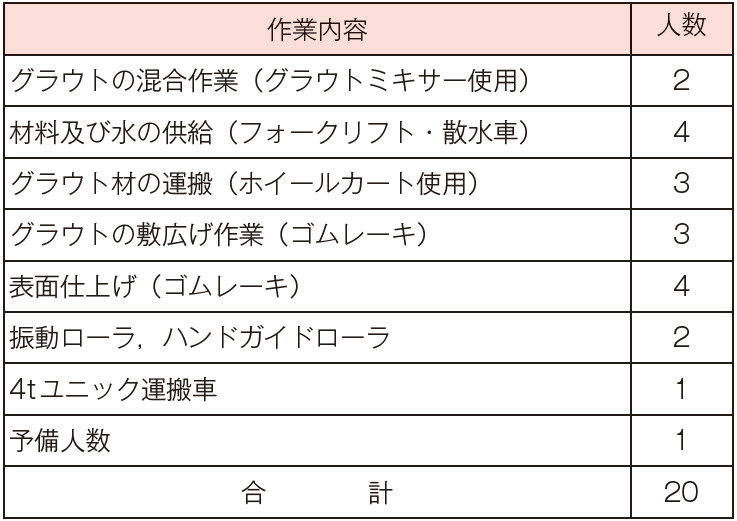

また、使用機械および器具を用いた台北市における半たわみ性舗装リニューアル工事における人員配置計画を表-4に示す。

なお、台北市のリニューアル工事においては、地元企業に半たわみ性舗装工法の指導も兼ね、この人員体制で対応する。

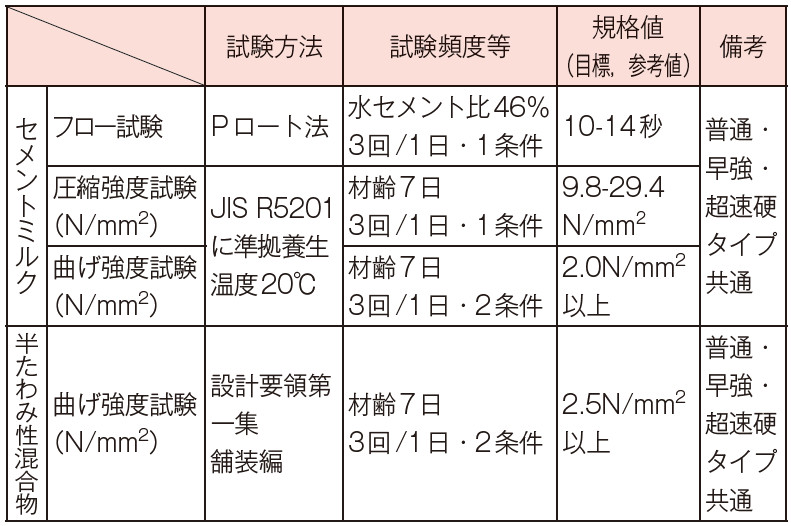

3-3 品質管理

品質管理においてはセメントミルクおよび半たわみ性混合物についての各種試験1)、2)を表-5に示す。

台北市におけるセメントミルク・半たわみ性混合物は早強セメントを用いた。

各種試験におけるセメントミルクのフロー試験における試験用の供試体は現地で製作した。

交通開放の判定の目安には写真-10に示すショア硬度計を用いる。

交通開放に必要な圧縮強度は5.0N/mm2以上の確保が必要であり、現地で簡易試験が必要となる。

Pロート(写真-11)と供試体作成用のモールドを準備し、所定の頻度で材料の試験(2回/日)を行う。

ただし、試験施工時は、1~5バッチのフロー値も確認する。

また、圧縮強度・引張強度試験についても表-5、写真-12に示す試験内容を実施する。

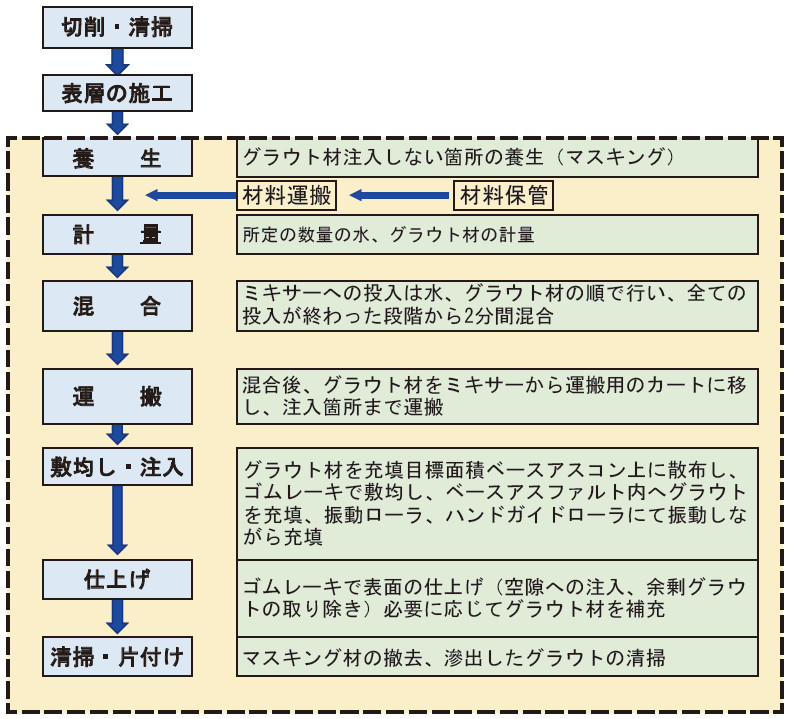

3-4 施工手順

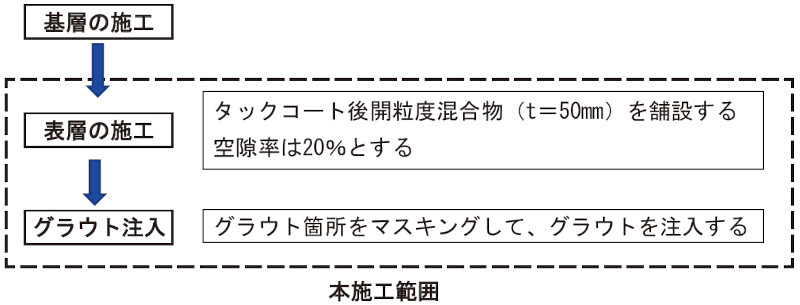

半たわみ性舗装の施工フローを図-3に示す。

破線枠内の施工フローは台北市のリニューアル工事においては切削・研掃、表層の施工は地元企業で実施する。

養生以降の施工手順は現地で行う。

4. 台北市における半たわみ性舗装リニューアル工事の概要

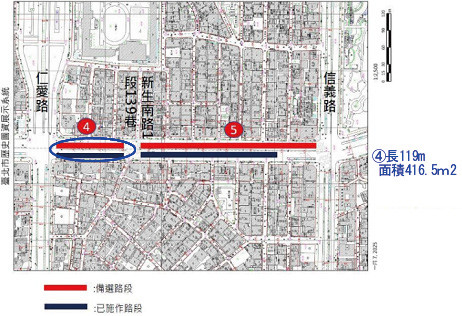

半たわみ性舗装リニューアル工事は、図-4、写真-13に示す台北市新生南路1段工区で実施した。

この路線はバス専用路線であり、1日1方向4,670台の走行路線であり、交通量が多い。

工事区間は図-4に示す④の区間で長さ119m、車線幅3.5mであり、施工面積は416.5m²を夜9時から翌朝5時(8時間)で施工を実施した。

4-1 台北市における半たわみ性舗装工事

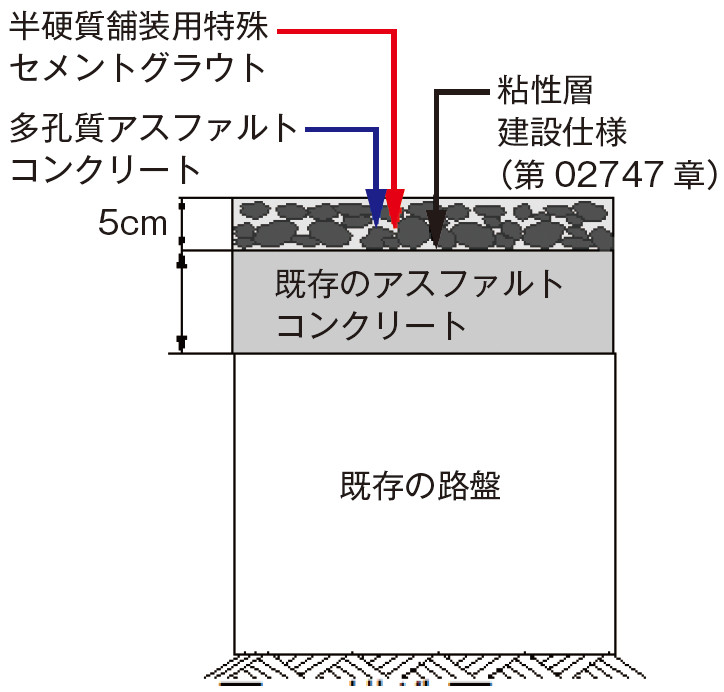

台北市におけるバス路線の半たわみ性舗装リニューアル工事の構造図を図-5、概略施工工程を図-6に示す。

本リニューアル施工における「基層の施工」は台湾側で施工済みであったため、図-6に示す「表層の施工」と「セメントミルク注入」を実施した。

(1) 基層の施工

タックコートをムラが生じないように、均一に塗布する。

タックコートの散布量は0.3 ~ 0.6L/m2とする。

(2) 表層の施工

母体アスファルト混合物の施工は空隙率20%を確実に確保できる混合物を使用する。

表層の母体アスファルト混合物はアスファルトフィニッシャで敷均し、転圧は設計厚50mmに仕上げた。

混合物は、敷均しから転圧まで台湾の規準に準拠して温度の管理を行った。

また、セメントミルクを確実に充填させるために母体アスファルト混合物の表面を汚さないように十分留意した。

(3) セメントミルクの注入

セメントミルクの注入手順は、①施工箇所周辺の養生②セメントミルクの混合③セメントミルクの注入④セメントミルクの硬化養生の順に行う。

4-2 使用材料

(1) セメントミルク材必要数量(スリーエスパック)

セメントミルク材としては早強タイプを使用した。

施工面積及び使用量は表-6 に示すとおりであり、使用量として、注入量11.0L/ m²、スリーエスパック使用量13.4kg/m² を目安とした。

(2) 開粒度アスファルト混合物(母体アスコン)

開粒度アスファルト混合物は、空隙率20%を目標とした(写真-14(1))。

アスファルト混合物の配合比は、20mmを砕石13%、10mmは砕石66%、5.0mmが砕石8%、砕砂9.5%、フィラー3.5%、アスファルトは5.1%である。

4-3 半たわみ性舗装用セメントミルクの注入

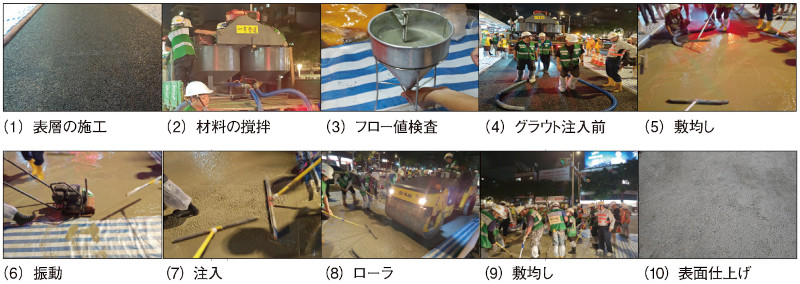

半たわみ性舗装の台北市における施工手順を写真-14に示す。

セメントミルクは、簡易的に用意したグラウトミキサーに全材料を投入した後に2分以上混合する(写真-14(2))。

製造時の品質は、Pロート(写真-14(3))を用い、管理目標値は10~14秒とした。

セメントミルクを舗装面に敷き均した後に(写真-14(4)、(5))、ゴムレーキで押し広げながら浸透させた。

その後、確実に注入するために、振動ローラや振動コンパクタ(ビブロプレート)などの振動機械を用いて振動をさせ、気泡が出なくなるまで浸透させた(写真-14(6)、(7))。

その後グラウトの粘度が高くなったのを見計らい、表面の余剰なセメントミルクをゴムレーキで粗骨材が表面に見えるまで取り除いた(写真-14(8))。

散布から仕上げまでの目安は20~30分とした。

早強タイプは最低24時間の硬化養生が必要であり、降雨予想の場合はシート養生が必要である。

今回は施工指導及び車線規制の関係から、早強タイプのスリーエスパックを用いたが熟練度により超速硬タイプも施工可能となる。

超速硬タイプには、例えば住友大阪セメントには超速硬タイプのニューファンコート50超速硬タイプ(写真-15)がある。

これの材料の有効期限は4ヶ月であり、長期保存が可能となる。

5. AKD舗装4)

5-1 AKD舗装の概要

第2、3、4章で述べたように、重交通路線や交通量の多い道路の舗装には半たわみ性舗装が採用されている。

半たわみ性舗装は施工性に難を要し、コスト面においても高価である。

さらに、海外での施工においては、超速硬性グラウトは、強度が発現するまで数時間であり、施工終了まで6時間施工が可能となる。

しかし、輸出の場合は輸送の関係より性能が補償できる期間内での施工は困難となっている。

また、施工時間が大幅に短縮できるが、これに伴う作業能力が懸念される。

これらのことから、半たわみ性舗装に近い性能を有する耐油性および耐久性に優れたアスファルト混合物、AKD舗装(AKD(Anti-Kerosine Durability))が開発された。

第5章ではAKD舗装の材料特性および施工性について述べる。

5-2 AKD舗装の特殊添加材

AKD舗装は長寿命化を図るために、耐油性を付加させ、耐疲労性を向上させるための舗装材である。

AKD混合物はアスファルトプラントで一般的に製造されているアスファルト混合物にドライミキシングで特殊添加材(以下、AKD添加材と称す)を添加するプラントミックスタイプである。

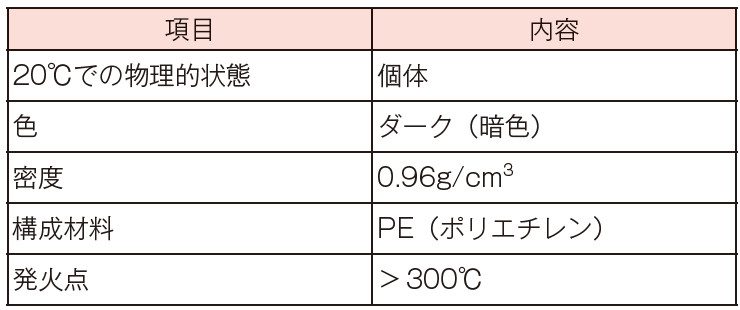

AKD添加材は、表-7に示す材料で、プラスチックのような可塑性(プラストマー)を持つ物質である。

この添加材はアスファルト混合物中で、全てがバインダに溶解するものではなく、未溶解材はアスファルト混合物内に分散する。

そのため、日本改質アスファルト協会が示すポリマー改質アスファルトのⅠ~Ⅲ型またはH型グレードには属さない、特殊な添加材である。

次に、AKD 舗装の作業工程を写真-16に示す。

アスファルト舗装と同様に、AKD 舗装添加材(写真-16(1))を投入し(写真-16(2))、アスファルト舗装と同様に施工する(写真-16(3))。

半たわみ性舗装に比べ養生時間が短く、早期交通開放が可能である。

5-3 AKD舗装の各種試験

(1) 耐流動性(ホイールトラッキング試験)

ホイールトラッキング試験結果においては、開発目標値10,000回/mmに対して密粒度混合物および粗粒度混合物ともに約3万回/mmである。

よって、繰返し荷重によるわだちの発生に対する抵抗性が大幅に向上する。

(2) 耐油性(油浸漬評価試験)

油浸後残留安定度(%)は、AKD舗装は94.6%、半たわみ性舗装は96.4%である。

よって、油によるアスファルトの軟化(カットバック)に対する抵抗性が大幅に向上する結果となる。

(3) ねじり抵抗性(回転式ホイールトラッキング試験)

60分後のねじり損出率は、AKD舗装は2.0%、半たわみ性舗装は1.0%である。

よって、高温時(60℃)におけるタイヤのねじり作用による舗装の飛散抵抗性が優れている。

以上より、AKD混合物は半たわみ性混合物より若干動的安定度が小さい結果であったが、変形量そのものが変位差計の精度以下であることから、同程度以下であると判断される。

5-4 施工方法

AKD混合物の施工性や耐油性・耐久性などの性能を検証するために、鹿島道路栗橋機械センター構内で試験施工を実施した。

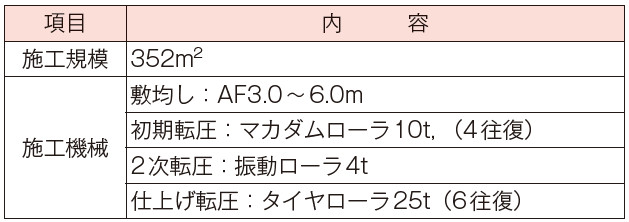

ここで、試験施工に用いた施工機械を表-8に示す。

また、物流倉庫でのAKD 実施工状況を写真-17に示す。

(1) 施工性および締固め度

AKD混合物における施工時の目標管理温度は、室内試験の結果を踏まえ、一般的なアスファルト混合物よりも5~20℃程度(バインダ種による)高く設定した。

施工前の路盤状況を写真-17(1)に示す。

先ず、基層舗装として乳剤を散布する写真-17(2)。

次に、敷均し( 写真-17(3))において、AKD 混合物の施工温度は、敷均し温度を169~172℃(目標:165℃以上)、マカダムローラによる初期転圧温度は160~164℃(目標:160℃以上)で行い、目標温度内で施工が可能となった。

初期転圧状況を写真-17(4)に示す。

施工後の締固め度は、98.6~100.5%の範囲内であり、96%以上を十分満足できるものであった。

ただし、AKD混合物の施工性は合材温度の低下に大きく影響され、150℃以下になるとハンドリングが徐々に重くなり、同一温度で比較した際、一般的なアスファルト混合物よりも若干作業性が低下することが分かった。

また、マカダムローラによる初期転圧回数を4 往復以上行うと一部の箇所でヘアークラックや表面の小さなズレが見受けられたが、施工後の路面には悪影響をもたらさない程度のものであった。

仕上げ転圧はタイヤローラを用いた(写真-17(5))。

完成AK D 舗装表面を写真-17(6)に示す。

(2)AKD舗装の評価

一般的なアスファルト混合物にAKD 添加材を添加することにより、耐油性能および耐流動性能が大きく向上することが確認できた。

まとめ

(1) 各種アスファルト舗装が開発されている中、新たに開発した2種類の常温合材と舗装のひび割れ補修用貼付けマットである。

カジマクールミックスアクアは東京都・首都高速道路の試験で評価された材料であり、緊急対応の補修が可能である。

(2) 半たわみ性舗装を台北市政府が管理する専用バス路線での工事を実施した。

地元業者の技術指導も兼ねての施工であったが、延長190m、幅3.5mのバスの運行時間終了後10時から翌朝5時までの7時間で終了した。

今回は早強セメントを用いたが、時間の短縮を図るためには速硬セメント等系材料も必要となる。

この場合は更なる施工技術の向上も必要となる。

(3) 半たわみ性舗装に替わる舗装としてAKD舗装を提案されている。

このAKD舗装は半たわみ性舗装と同等な強度、耐疲労性を有する材料であり、日本では重交通の舗装として採用され、施工性においても従来のアスファルト舗装と同様な施工技術であることから、今後日本・台湾においても期待できる舗装技術であると考えられる。

参考文献

1) 尾崎風香、五伝木一、神下竜三、林信也:全天候型緊急補修材による舗装の小規模補修事例、第35回日本道路会議、2023.

2) 国土交通省:土木工事施工管理基準及び規格値(案)、2018.

3) 鹿島道路株式会社:半たわみ性舗装施工要領( 案)、2025.3

4) 篠塚政則:耐油性および耐久性に優れたアスファルト混合物の開発、北陸地方建設事業推進協議会 平成28年度「建設技術報告会」、2016.

資料1:住友大阪セメント株式会社:繊維補強超速硬ポリマーセメントモルタル リフレモルセットSF

【出典】

積算資料公表価格版2026年2月号

最終更新日:2026-01-21