- 2023-04-10

- 土木施工単価

1.はじめに

国土強靱化,メンテナンス元年という流れの中,鋼橋の保全工事の需要はますます高まっておりますが,保全工事には新設工事とは異なる,独特な留意事項があります。

今回は,鋼橋における保全工事の代表的な工種である「支承取替工」を例にとり,その基本的な現場作業や,ちょっとした工夫の事例,設計時に留意していただきたい点などをご紹介します。

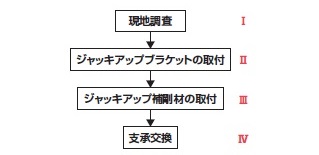

2.支承取替工の流れ

支承取替工の主な流れは 図- 1のとおりです。

【図-1 支承取替工の流れ】

保全工事で重要になる「Ⅰ現地調査」,既設コンクリート構造物への鋼部材取付の例として「Ⅱジャッキアップブラケットの取付」,既設鋼構造物への鋼部材取付の例として「Ⅲジャッキアップ補剛材の取付」,そして既設コンクリートや既設溶接ビードのはつり4 4 4などを行う「Ⅳ支承交換」が含まれる支承取替工は,鋼橋の保全工事を代表する作業が多くみられる工種です。以下,上記4工種について具体的作業を紹介していきます。

3 現場作業の紹介と,留意点

Ⅰ現地調査

現地調査は,①支障物の有無や既設構造物の形状を確認し設計・製作へ反映すること,②作業空間,搬入方法,周辺環境(騒音・粉塵),交通量を確認し,施工計画へ反映することを目的として行います。

一般的な測量機器を使うだけでなく,既設構造物の詳細な形状を把握するため,3Dスキャンや型取り工具を用いることもあります。

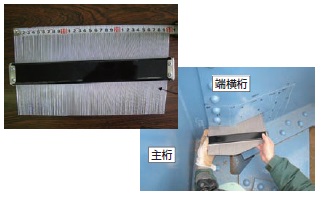

【型取り工具の紹介】

鋼橋には鋼鈑を曲げ加工している部材もあります。曲げ加工は,図面上では線で示されているだけですが,実際にはある程度の曲線を有しており,当て板を設置する場合にはこの曲線の計測が必要です。

写真- 1に示すような複数の針金を束ねてある「型取り工具」を既設部材に押し当てることで,板曲げ部分の曲線形状を把握することができます。

【写真-1 型取り工具と型取り状況】

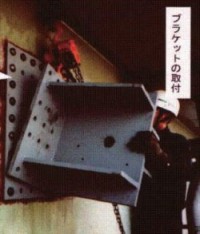

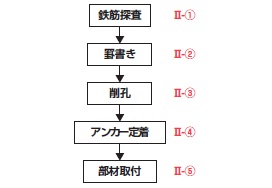

Ⅱジャッキアップブラケットの取付

既設コンクリート構造物への鋼部材取付の例として,ジャッキアップブラケットの取付を例に,図- 2に示す具体的作業を紹介します。

【図-2 ジャッキアップブラケット取付の流れ】

Ⅱ – ① 鉄筋探査

コンクリート構造物へのアンカー削孔を行う前には鉄筋探査を行います(写真- 2)。

【写真-2 鉄筋探査の状況】

一般的な電磁波レーダ法による鉄筋探査機では,探査可能深さは20㎝程度で,橋脚や橋台の2段目以降の鉄筋は探査できません。そこで,削孔の際には,鉄筋探査で把握しきれていない鉄筋に当たっても切断してしまうことがないように注意します。

Ⅱ – ② 罫書き

鉄筋探査の結果に基づき,鉄筋位置を避けるようにアンカー位置を罫書きしていきます。設計で想定したアンカー位置に鉄筋が重なる場合,どの方向にずらすべきかをあらかじめ設計担当者と協議しておくと良いでしょう。一般的には外側に逃げるとアンカーにとっては安全側ですが,ベースプレートの縁端距離の確保やリブとの干渉回避なども考慮する必要があります。

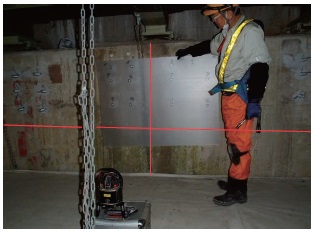

【レーザー墨出し機の紹介】

一般的な水糸を使った罫書きに代わり,写真-3のように,レーザー墨出し機を用いて罫書きを行う場合も増えてきています。サグ(水糸のたわみ)や風,振動の影響を受けにくいという特徴があります。一方,レーザーは照射点から離れると線が太くなるので注意が必要です。

【写真-3 レーザーによる罫書き】

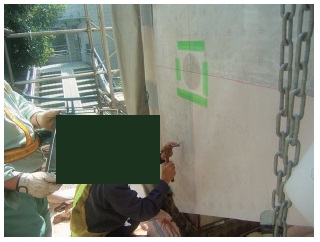

【フィルムの紹介】

原寸用のフィルムを活用すると製作工場との情報のやりとりが容易になります(写真- 4)。フィルムの表裏や方向などを間違えないよう注意が必要です。

【写真-4 フィルムを使った罫書き】

Ⅱ – ③ 削孔

アンカー孔を削孔する場合,まずはφ1mm程度の小径ドリルを用いてパイロットホールを削孔します(写真- 5)。

【写真-5 小径ドリルによるパイロットホール削孔】

小径ドリルは,鉄筋に当たっても鉄筋を切断する恐れのないものを用い,鉄筋探査で把握しきれなかった2段目以降の鉄筋に当たらないことを確認していきます。鉄筋に当たった場合は位置をずらしてやり直しますが,その孔(ダメ孔)は埋め戻す必要があります。

次にダイヤモンドコアドリルによる本削孔を行います(写真- 6)。

【写真-6 ダイヤモンドコアドリルによる本削孔】

ダイヤモンドコアドリルは削孔位置・角度の調整が比較的容易ですが,削孔時にコアビットを水冷するため,コンクリート粉を含んだのろ4 4 が発生し,それを回収・処理する必要があります。また,鉄筋を切断する能力がありますので,ドリルが金属(鉄筋)に当たると自動的に電流が切れるメタルセンサーコードリール(写真- 7)を併用するという工夫もあります。

【写真-7 メタルセンサーコードリール】

削孔作業における留意点は以下のとおりです。

● 削孔後に深さの確認が必要

● 削孔後に孔内の清掃が必要

● 埋込長不足を避けるため,設計長より20㎜程度,深く削孔すると良い

この他にも,コンプレッサーによる圧縮空気と除湿機を用いて-25℃の超低温冷風を作り,コアビットを冷却する「無水式コアドリル」もあります。水を使用しないため,のろの回収・処理が不要ですが,施工費は高くなります。

インバータ(制御装置)を内蔵した「高周波コアドリル」という工具もあります。コンクリートの特性以外のもの(鉄筋や埋設管など)に干渉した場合,モーターが停止するので鉄筋を切断する恐れはありませんが,施工費は若干高くなります。

Ⅱ – ④ アンカー定着

(1) アンカーが水平の場合

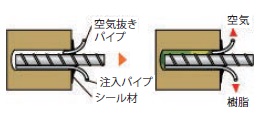

アンカーが水平の場合は,定着には樹脂注入を採用します(図- 3)。削孔径はアンカー径+10mmとすることが多いです。削孔時やアンカー固定時に水平度の確認を行うと良いでしょう。

【図-3 樹脂注入状況】

(2) アンカーが鉛直の場合

支承のアンカーなど,アンカーを鉛直にセットする場合の定着には無収縮モルタルを採用する場合と樹脂注入を採用する場合があります。無収縮モルタルは 削孔径=アンカー径+30mm,樹脂注入は 削孔径=アンカー径+10mmとすることが多いです。

Ⅱ – ⑤ 部材取付

コンクリート面の不陸が小さい(平坦度が高い)場合はそのまま取り付けて,鋼部材の背面に水が入らないよう周囲をシールします(写真- 8)。

【写真-8 ジャッキアップブラケット取付状況】

コンクリート面の不陸が大きい(平坦度が低い)場合は,コンクリート面をチッピングして,鋼部材とコンクリートの間にモルタルや樹脂を注入(背面注入)します。

Ⅲ現地調査

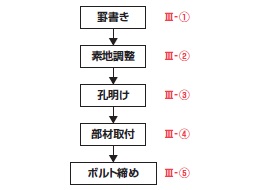

既設鋼構造物への鋼部材取付の例として,ジャッキアップ補剛材の取付を例に,図- 4に示す具体的作業を紹介します。

【図-4 ジャッキアップ補剛材取付の流れ】

Ⅲ – ① 罫書き

既設鋼構造物への罫書き作業は,コンクリート構造物への罫書きと同様,レーザー墨出し器やフィルム(写真- 9)を活用します。

【写真-9 フィルムを用いた罫書き】

鋼床版Uリブなど,ある一定の角度をもった部材に複数の罫書きを行っていく場合,アクリル製の特製冶具を使うこともあります。

Ⅲ – ② 素地調整

部材の取付が高力ボルト摩擦接合の場合,接合面の摩擦係数を確保するために既設鋼部材の塗膜を剥いで素地調整を行います。

素地調整の方法には,主に(1)動力工具,(2)現場ブラスト,(3)塗膜剥離剤+動力工具の3つがあります。

(1) 動力工具

一般的な動力工具として写真- 10~ 12のようなディスクグラインダーがあります。特別な工具ではないためよく使われますが,塗装の粉が飛散するので養生が必要になります。集塵機付の工具もあります。

【写真-10 ディスクグラインダー】

【写真-11 ディスクグラインダー作業状況】

【写真-12 ディスクグラインダーによる処理完了】

【ブリストルブラスターの紹介】

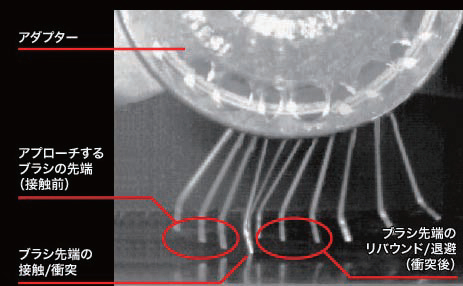

1種ケレン相当の粗面を形成するための工具として,写真- 13~15に示すブリストルブラスターという工具が登場しています。

【写真-13 ブリストルブラスター】

【写真-14 ブリストルブラスターの仕組み】

【写真-15 ブリストルブラスター施工状況】

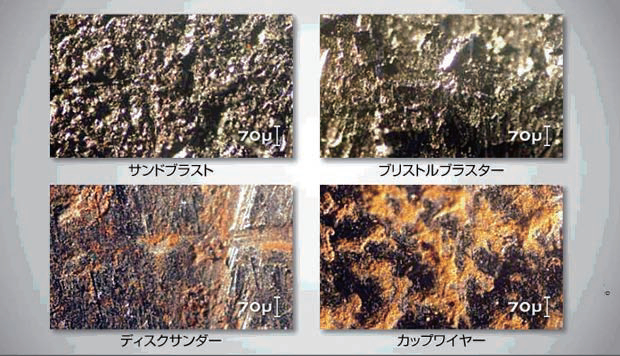

写真- 16は,サンドブラスト,ブリストルブラスター,ディスクサンダー,カップワイヤーそれぞれで処理した表面の拡大写真で,サンドブラスト相当の粗面成能力を有しています。

【写真-16 工法の違いによる粗面形成状況の違い】

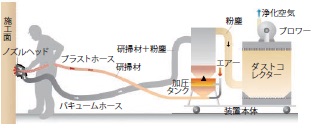

(2) ブラスト

工場(屋内)で行う場合と異なり,屋外の現場で一般的なブラストを行う場合は飛散防止のため大掛かりな養生が必要になることから,最近では研掃材や剥がれた塗膜をバキュームホースで回収する,バキュームブラスト(写真- 17~ 19)が多く用いられます。

【写真-17 バキュームブラスト(1)】

【写真-18 バキュームブラスト(2)】

【写真-19 バキュームブラスト(3)】

ブラストのためのコンプレッサーだけでなく,集めた研掃材と塗膜を分離する装置なども必要になり,装置を載せた4t積みトラックが必要になります。また,鋼板面に直角に当てることから,ボルト頭やナットの側面などには研掃材が当たらず,動力工具により別途細部の処理をする必要があります。

(3) 剥離剤

塗膜に薬品を塗り,塗膜を溶解して除去するタイプの剥離剤は従来から橋梁分野以外でも用いられてきましたが,健康被害や環境汚染に注意が必要です。そこで最近では,環境に優しい剥離剤が開発されてきています。そのうちのひとつ,インバイロワンについて紹介します。

【インバイロワンの紹介】

独立行政法人 土木研究所と一般企業の共同開発によるもので,「塗膜を溶解して除去するタイプの従来型剥離剤とは異なり,シート状に軟化させるため除去塗膜の回収が容易で,高級アルコールを主成分とするため毒性・皮膚刺激性がない」のが特徴です。

塗布後24時間経過させると,塗膜が軟化し(写真- 20),スクレーパーなどで剥すとシート状にめくれてくる(写真- 21)というものです。

【写真-20 インバイロワンによる塗膜軟化】

【写真-21 インバイロワンによるシート状剥離】

剥離剤の使用では,塗装の粉が飛散しないため動力工具やブラストのような養生は不要ですが,2種ケレン相当なので,粗度確保が必要な場合は別途動力工具などによる処理が必要になります。また,ボルト周りなどについても動力工具処理が必要になりますので注意が必要です。

また,開発者が特許を取得していますので,使用時には実施許諾申請が必要になります。

Ⅲ – ③ 孔明け

現場での孔明けは,一般的には孔明け機械(アトラなど)をマグネットで部材に固定して行います(写真- 22)。上向き,横向きで,マグネットで固定しきれない場合はチェーンブロックなどを併用します。

【写真-22 通常の孔明け機械】

スペースが狭い箇所に用いる小型の孔明け機械(写真- 23)や,円柱などの曲面に対応した孔明け機械(写真- 24)もあります。

【写真-23 小型の孔明け機械】

【写真-24 曲面に対応した孔明け機械】

孔明け機械が入らないような狭い箇所に部材を取り付ける設計にしてしまうと,施工できなくなりますので,設計時には機械を設置できるスペースを確保してください。孔明け後にはグラインダーによるバリ取りを行います(写真- 25)。

【写真-25 孔明け後のバリ取り】

Ⅲ – ④ 部材取付

部材の取付状況を写真- 26に,箱桁内部への部材取付を写真- 27に示します。

【写真-27 箱桁内部への部材取付】

箱桁や鋼製橋脚の内部に部材を搬入する場合は,入り口となるマンホールの大きさや,搬入する部材の重量,形状を考慮して設計してください。

Ⅲ – ⑤ボルト締め

ボルト締めについては,新設橋梁と変わりありません。一次締め → 共回り確認用のマーキング→ 本締めという一般的な流れになります(写真-28~ 29)。

【写真-28 マーキング状況】

【写真-29 本締め】

狭隘な箇所には小型の締付機械(写真- 30)があります。さらに,機械が入らない箇所には手締め用のトルクレンチを用います。

【写真-30 六角高力ボルト(HTB)用締付機械】

軸力の確認方法としては,トルクレンチが一般的ですが,トルクレンチが入らない箇所には,超音波で軸力を測定する機械もあります。めっき六角高力ボルト(F8T)の締付にはナットの回転角で管理する「ナット回転角法」を用います。なお,補修・補強で用いられる特殊なボルトには,打込式支圧高力ボルトと高力ワンサイドボルトがあります。

既設構造物の接合面の平坦度が低く,安定した摩擦接合が期待できない場合などに,打込式支圧高力ボルト(B10T)が用いられます。既設部材と新設部材の孔位置がずれていると支圧接合にならないので,新設部材の孔は当てもみで明けられる場合が多くなります。

鋼床版Uリブの補修などで,片側からしか施工できない場合には,高力ワンサイドボルトが用いられます。これは,スリーブがついた特殊なボルトで,ナット側を締め付けることでスリーブが変形し,ボルト先端をボルト頭のような形状にすることでボルトの抜けを防ぎ,軸力を導入できるというものです。

裏面側に錆がある場合は,軸力の抜けが懸念されますので,事前に裏側の錆の確認が必要になります。

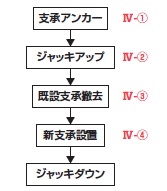

Ⅳ 支承交換

部材交換の例として,支承交換を例に,図- 5に示す具体的作業を紹介します。

【図-5 支承交換の流れ】

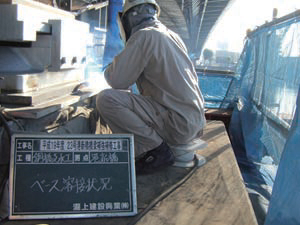

Ⅳ – ①支承アンカー

支承アンカーを設置するまでの手順は,鉄筋探査 → アンカー削孔 → アンカー定着 → アンカー位置の出来形計測 → ベースPL孔明け となり,ジャッキアップブラケット用アンカーで説明したものと変わりません。

削孔時に鉄筋との干渉などで設計図どおりの位置に孔が明かないことがあるため,支承ベースPLの孔明けをアンカー位置計測後まで保留にしておくという配慮も必要です。

Ⅳ – ②ジャッキアップ

ジャッキアップは油圧ジャッキを用いて行われることがほとんどで,油圧管理モニタを用いて反力を管理し,コンベックスやレベルなどを用いて変位を管理しながら行います。不均等荷重を考慮して,反力の1.5~2倍の能力を有するジャッキを用いるのが良いでしょう。交通規制しない場合は活荷重反力も考慮に入れて適切な反力を算出します。サンドル上にセットする場合は鉛直荷重の10%程度の水平力を見込み,転倒防止用台座を設置するなどの配慮も必要です。

【補修用低機高油圧ジャッキの紹介】

狭隘な箇所でも使用できるよう機高を抑えたジャッキです。機高が低い分,ジャッキのストロークは短くなっています(20 ~ 30 mm)(写真-31~ 32)。

【写真-31 補修用油圧ジャッキ使用状況(1)】

【写真-32 補修用油圧ジャッキ使用状況(2)】

【仮受け機能付き油圧ジャッキの紹介】

このジャッキはわずかな隙間があればジャッキアップが可能で,ジャッキアップ後はストッパーで機械的に高さを固定できます(写真- 33)。(製品名:トライアップジャッキ)。

【写真-33 トライアップジャッキ】

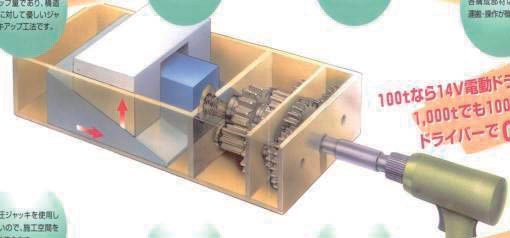

【減速ギア式楔形ジャッキの紹介】

油圧ではなく,電動工具でトルクを導入することでジャッキアップする製品で,反力が長期に作用しても楔が後退しない機構になっています(写真- 34)。

(製品名:トルクアップジャッキ)。

【写真-34 トルクアップジャッキ】

【フラットジャッキの紹介】

補修用ジャッキが入らない高さの箇所に適用できます。リースではなく買い取りとなりますので,コストはかかります(写真- 35)。

【写真-35 フラットジャッキ】

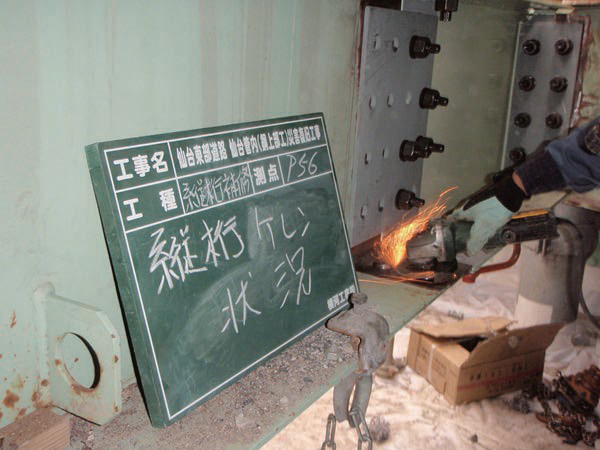

Ⅳ – ③既設支承撤去

既設支承の撤去では,沓座モルタルのはつり作業(写真- 36)を行った後,アンカーボルトの切断(写真- 37)を行います。

【写真-36 沓座モルタルはつり】

【写真-37 アンカーボルト切断】

ここで紹介している事例は既設アンカーボルトを流用せずに,アンカーを別の位置に新設するケースですが,既設アンカーボルトを流用する事例もあります。その場合は,既設アンカーの健全性の確認(超音波によるアンカー長の確認など)を行う必要があります。

新旧の支承サイズが異なり,ソールプレートの交換が必要な場合もあります。ほとんどのソールプレートは溶接で主桁に固定されていますので,その溶接ビードをガウジングで飛ばし(写真- 38),グラインダーで仕上げる必要があります。

【写真-38 溶接ビードのガウジングによる撤去】

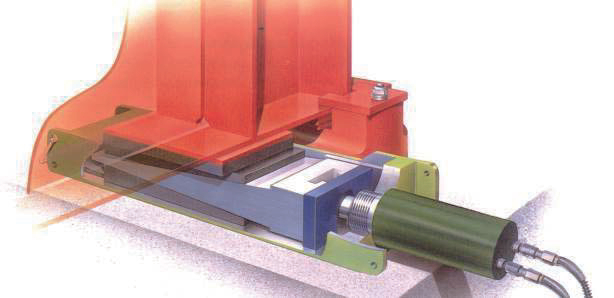

Ⅳ – ④新支承設置

アンカーボルトとベースプレートを先に固定し,新設支承をセットした後,ベースプレートと下沓を現場溶接する場合が多いです(写真-39)。

【写真-39 新設支承の現場溶接】

最後に沓座モルタルを打設します。ここに示す写真の例は,下沓の下側に鋼製台座が入っていますが,鋼製台座はない場合もあります。型枠をセットしてモルタル打設を行う作業については,一般的なものと変わりありません(写真- 40)。

【写真-40 沓座モルタル打設完了】

4.おわりに

単に支承を取り替えるといっても,たくさんのステップを踏むことがおわかりいただけたでしょうか? しかも,橋梁の形式や竣工年度,保全工事の施工時期や現場施工環境などによって,実際の現場作業はマイナーチェンジを繰り返します。

写真- 41をご覧ください。下手な施工をしたわけでは決してありません。既設の鉄筋を切らないように,慎重に慎重に施工した結果です。

【写真-41 慎重に施工した結果】

この後,不要な削孔部分はコンクリート充填を行い,実際に使用するアンカーボルトの位置を実測して,ブラケットの工場製作に反映します。当初の設計図面どおりいきなりブラケットを作ってしまってはダメなのです。

このように,やってみなければわからない部分の費用を適正に積算するためにはどうすればよいのか,橋建協は「保全積算部会」を立ち上げて検討を進めております。その結果を,次の機会にご報告させていただければ幸いです。

【出典】

土木施工単価2014秋号

最終更新日:2024-09-30

同じカテゴリーの新着記事

- 2023-05-16

- 土木施工単価

- 2023-05-08

- 土木施工単価

- 2023-05-01

- 土木施工単価

- 2023-04-10

- 土木施工単価

- 2023-03-06

- 土木施工単価

- 2023-03-02

- 土木施工単価

- 2023-02-27

- 土木施工単価

- 2023-01-26

- 土木施工単価

- 2023-01-26

- 土木施工単価

- 2023-01-23

- 土木施工単価