はじめに

2008年の研究開発チーム発足から始まった大林組のBIMの取り組みは、今や全国のプロジェクトにおいて、設計から生産段階までの一貫利用が通常となっている。

本報では、大林組が考えるBIMの「あるべき姿」と、大阪・関西万博プロジェクトにおけるBIM利活用の実例、そして将来展望についてご紹介する。

大林組のBIM

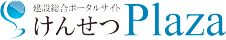

BIMの「あるべき姿」

大林組のBIMは、「正しい情報で建設を行う」という基本的な理念に基づき「ワンモデル」を目指して始まった。

この「正しい情報」を作るために、全ての関係者がBIMを理解できるように、標準化されたモデリングルール「Smart BIM Standard(SBS)」を開発した。

BIM自体を目的とするのではなく、「業務プロセスの変革」が目的である、という考えに基づき、「鉄骨デジタル承認」や「次世代型生産設計図)、ビジュアルプロジェクト管理システム「プロミエ®」などのデジタル情報の連携手法やツールを開発・推進し「生産情報」の向上を図ってきた。

最近では、BIMから得られる「生産情報」とプロジェクトの進行から得られる「プロジェクトレベルの経営情報」を基に、データウエアハウス(DWH)の構築を進めている。

また、地図情報や気象情報、自治体が公開しているソーシャルデータなどの「オープンデータ」を統合し、コンピューターが自動で作業する「自働化」や、デジタルインサイト技術による「インフォームド・ディシジョン」(意思決定のための情報提供)を目指している。

これらの取り組みは、BIMの「あるべき姿」と考えており、BIMを基盤にした建設情報を中心とした建設業のあり方を追求している。

次に、大阪・関西万博工事での実例を紹介する。

大阪・関西万博工事

工事の概要

大阪・関西万博は2025年、大阪湾を望む夢洲で開催される。

甲子園球場40個分の敷地に100を超える建設プロジェクトが同時進行し、2023年6月から2025年3月まで工事が行われる。

大林組は個々の施設を建設するとともに、内林隆文所長のもとPW北東工区の幹事会社ならびに万博工事全体の安全やルールを統括する全体統括管理会社の役割も担っている。

大屋根リング

プロミエの活用

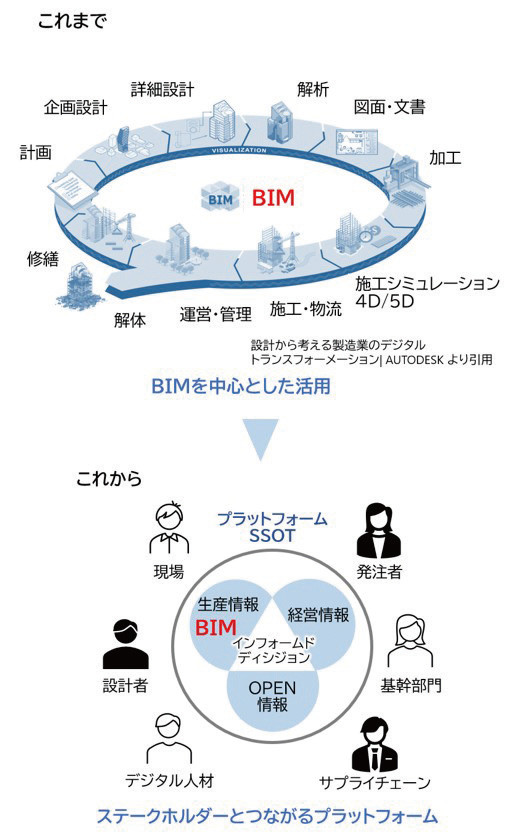

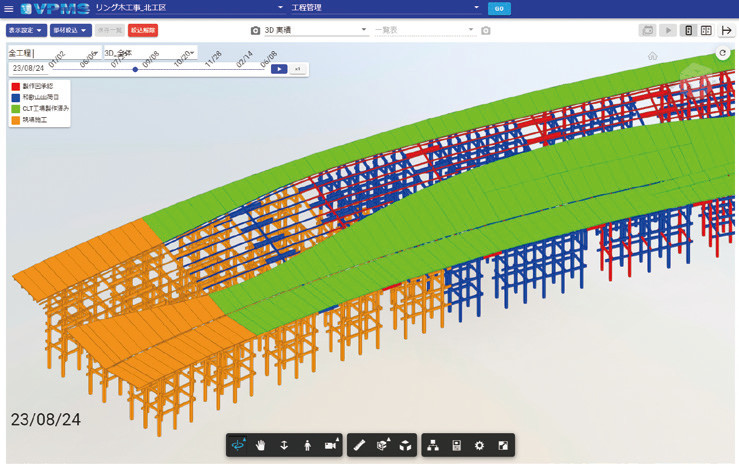

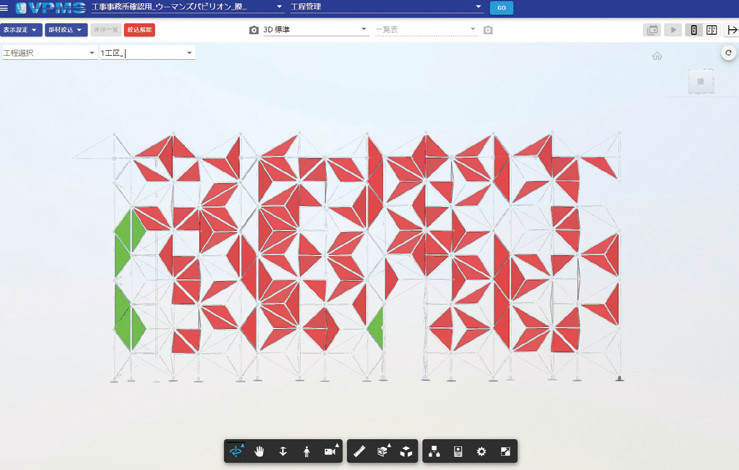

プロミエはBIMモデルが持つ情報を施工段階で活用するために自社開発したツールである。

Webブラウザ上で稼働するWebアプリケーションで、BIMモデルとモデルに付随する情報をクラウド上でリアルタイムに共有できる。

パソコンからスマートフォンまでさまざまな端末で利用でき、施工現場だけでなく、発注者、設計者、工事支援部門、専門工事会社も利用可能である。

施工段階におけるBIM利用の一つとして、モデルを部材単位に展開しそれぞれに工程情報をひも付け、工事のプロセスを4D表示するニーズがある。

プロミエではこの機能をタイムラインと呼び、施工計画と工事実績を並べて比較することができる。

施工完了部分の出来高数量や割合のグラフ表示や帳票出力機能も備えている。

また、外部アプリと連携するためのAPI(Application Programming Interface)を備えており、クレーンの挙動データから部材の取り付けを検出してプロミエに自動登録する、などの応用が可能である。

製作工場の製作状況管理

大屋根リングは109ユニットの木架構を円形につなぐ。

大林組はそのうち北東部35ユニットの施工を担当した。

主要部の柱・梁・根太だけでも、全部で1万個以上の部材で構成されている。

部材は福島県の製造工場で製作され、海路で運ばれて和歌山県のストックヤードに保管される。

部材をタイムリーに施工現場に搬入し、部材の製作・保管の状況を管理するために、プロミエを導入した。

製造工場やストックヤードでは、製造管理システムからプロミエのAPIを呼び出し製作・保管実績データを登録する。

これによって施工現場では、部材の製作・保管の状況をリアルタイムで確認できた。

現場施工進捗管理

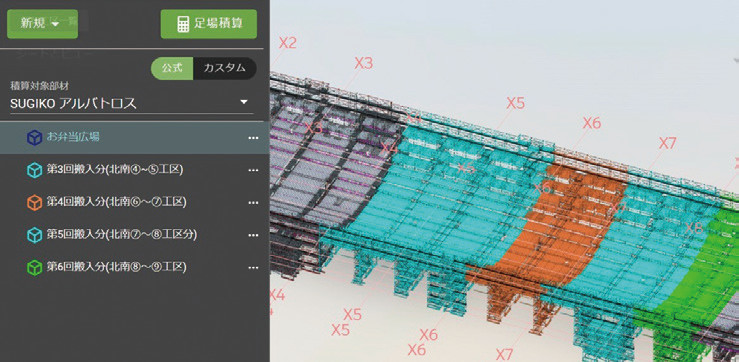

プロミエは、大屋根リングの施工進捗の管理にも活用した。

各ユニットを、施工手順を考慮した複数工区に分類し、工区単位で施工日を管理した。

BIMモデルから抽出した部材の体積から重量を算出し、プロミエ上でこれを毎月の施工数量の把握に利用した。

東ゲート施設

デジタルモックアップと合意形成

東ゲート施設大屋根部は船底のような形をしており、木製のパネルで構成されている。

断面の切断箇所ごとに形状が異なっており、部位ごとに詳細に部材寸法を検討する必要があった。

また、設計図に記載の断面図や外形寸法を頼りに、部材を制作するための詳細な断面図などを作成しなければならなかった。

そこで設計モデルを基に検討モデルを作成し部材の製作に必要な検討を行うことにした。

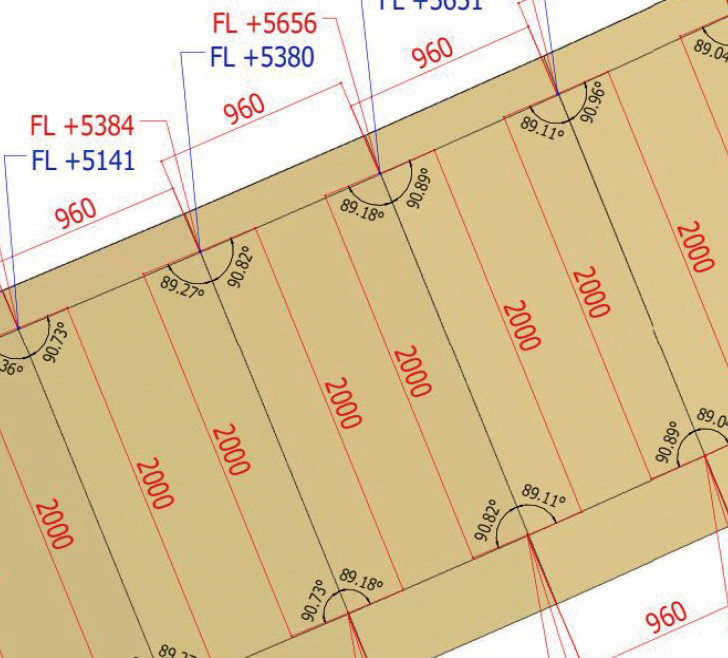

まずは舟底を形成するパネルを960×2000のグリッドに切り分け、各グリッドにパネルを一つずつ配置し、製作するパネルをパターン分けした。

外形の通りに配置を行うと、数ミリずつサイズが異なる平行四辺形のパネルが数百パターン出来上がった。

部材の製作パターンは少ない方が、効率よく製作・施工をすることができる。

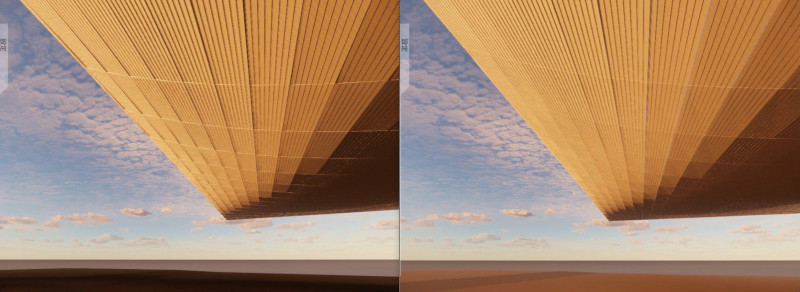

そこで製作パターンを減らしたモデルを作成し、デジタルモックアップとして外観の違いを確認できるようにした。

パターンを減らすほどパネル間の段差が大きくなり、目地部分が目立つようになってしまう。

モデル上で外観を確認しながら、部材の製作パターン数を検討し、製作・施工効率の調整を行い、最終的には数十パターンまで減らすことができた。

BIMを利用した足場数量算出と発注

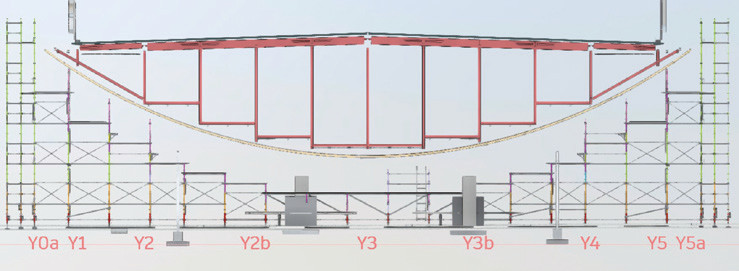

東ゲート施設の形状は場所によって断面形状が異なり、施工用の足場を計画するのは簡単ではなかった。

そこで、足場のモデルを作成し納まりを確認した。

また、外部のシステムを利用し、モデルから足場材の数量を算出した。

このシステムでは、モデル上で範囲を選択すると、その範囲に必要な足場材の数量と重量をすぐに計算でき、そのまま足場材の発注ができるため、足場材の数量計算から部材発注までの時間を大幅に短縮できた。

足場の計画と発注は、BIMを活用することで従来の作業フローに大きな変化をもたらし、労力の削減が期待できる分野である。

パナソニックグループパビリオン「ノモの国」

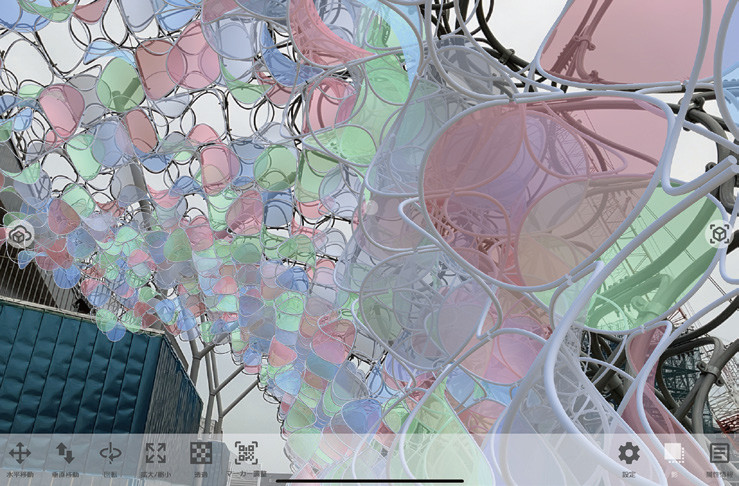

Mixed Realityを活用した現地確認

パナソニックグループパビリオン「ノモの国」のファサードは、金属繊維をコーティングした布を、蝶の羽のような形をしたパーツに張り付けたものを積み重ねて構成されている。

完成後のイメージをスケッチやモデルで想像することはできるが、特殊な形状のため、他のパビリオンとの関係や青空の下での印象など、実際に建物が完成するまで分からないことが多かった。

そこで、完成した建物のイメージを設計者等と共有するために、大林組が開発したMixed Realityアプリ「holonica®」を使用した。

このアプリでは、施工場所にBIMモデルを重ねて表示できる。

設計者が作成したBIMモデルを基にMR用のモデルを作成し、外装のフレームが完成した段階で、「holonica」を使って布部分のBIMモデルを重ね合わせた。

建物の躯体が完成した状況で設計者と現地確認することで、従来のワークフローより具体的に「蝶の羽のような形の布」のイメージを確認できた。

ウーマンズ パビリオンin collaboration with Cartier

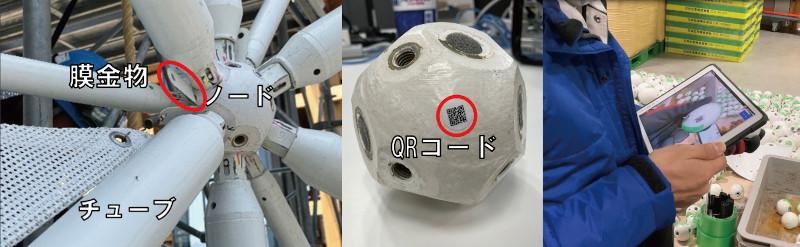

QRコードを利用した部材の仕分け

ウーマンズ パビリオンの外装は、2020年ドバイ万博の日本館で使用された組子ファサードを再利用している。

ファサードは、骨組みとなる棒状のチューブとそれらをつなぐ球状のノードで構成されており、そこに白い膜を取り付けて完成する。

ウーマンズ パビリオンのファサードは約4500本のチューブ、約1500個のノード、約1000枚の膜を使用している。

真田久親所長はドバイ万博の日本館建設工事にも従事しており、その経験がウーマンズ パビリオンの工事にも生かされている。

ノードは、自身の大きさやチューブを差し込む穴の位置・サイズが一つ一つ異なり、識別のために固有の番号が刻印されている。

ドバイ万博日本館で解体されたノードは倉庫で管理されていたが、今回の工事のために整理する必要があった。

そこで倉庫から施工現場への搬入に先立って、ノードごとに固有番号を確認し、施工順に並び替えて搬入日ごとに仕分けを行うことにした。

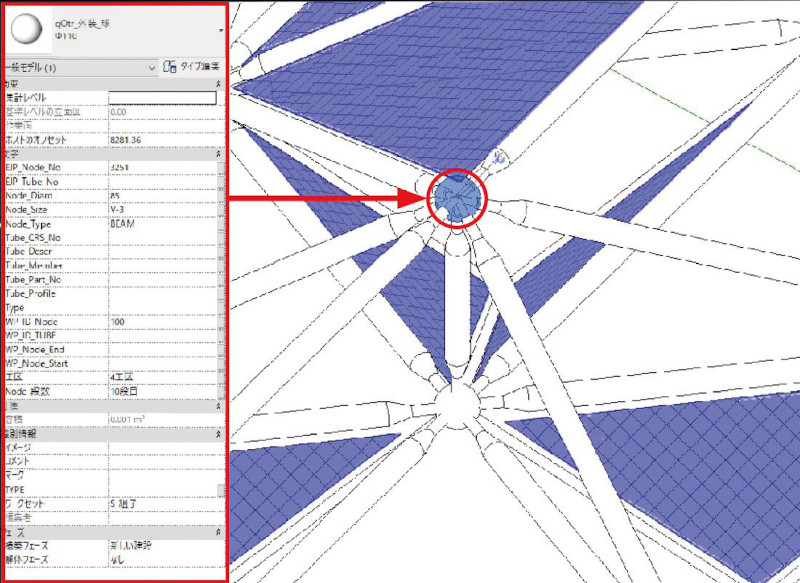

プロミエにはQRコード連携機能があり、デバイスのカメラでQRコードを読み取ることで、部材に関連付けられた情報の確認や実績の入力、3D表示での部材の取り付け位置の確認が可能である。

これらの機能を活用し、全てのノードにQRコードを貼り付け、管理することにした。

BIMモデル上のノードに工区と位置情報を与え、倉庫内で全てのノードの固有番号を確認し、対応するQRコードを貼り付けた。

その後プロミエのQRコード読み取り・情報表示機能を使用してノードの使用場所を確認する手順で仕分けを実施した。

プロミエとQRコードの使用によって従来方法に比べて、25%程度の労力削減となった。

図面チェック時のプロミエ利用

ウーマンズ パビリオンの設計データはRhinocerosモデルで提供されており、施工図の整合チェックを行う必要があった。

この整合チェックを簡便かつ正確に実施するため、設計データをプロミエに取り込み管理した。

取り込みに際しては、事前にGrasshopperを用いて膜部材の追加生成などを行った。

その後、プロミエに取り込んだモデルと施工図を見比べながら図面のチェックを行い、かつ同時にチェック作業の進捗管理を行った。

QRコードを利用した施工進捗記録入力および品質記録作成

ノードとチューブを組み立てる際には、ノードの向きや膜取付金物の数と向きを正確に管理する必要があった。

そこで、仕分け時に貼り付けたQRコードを活用した。

プロミエでQRコードを読み取ることで部材を特定し、設計図どおりに金物が取り付けられているか確認し、施工の進捗を記録した。

またチューブとノード取り付け部の品質記録書もプロミエから出力した。

このQRコードは、仕分けから施工進捗管理、品質管理、書類作成まで、何度も活用され、生産情報を利用したBIMによる一貫した施工管理が実現した。

全体統括管理

広大な敷地管理に自律飛行ドローンを採用

万博工事では約160haという広大な敷地で、数多くの工事会社が個々の工事を担当している。

全体統括管理会社である大林組は、日々進行している敷地内の工事状況や車両動線・安全通路の確保など効率的に行うため、敷地全体の現況をデジタル情報として取得することを目的に、完全自動型の自律飛行ドローンを採用した。

日々の写真や点群データを取得

ドローンは毎日定刻にドックから離陸し、プログラムされたルートに沿って地上を撮影する。

帰還すると撮影データをサーバーにアップロードし、点群データを生成する。

離陸から撮影、データのアップデート、バッテリー充電まで全て自動で行われるため、現場管理職員の手間をかけることなく広大な敷地全体を把握できた。

また、常に最新の画像や点群データを共有することにより、現場管理職員だけでなく遠隔地からの進捗確認や寸法計測も可能であった。

CONNECTIA®による大容量モデルや点群データを重ね合わせ

現実世界から収集したさまざまなデータを、双子のようにコンピューター上で再現する技術をデジタルツインと呼ぶ。

大林組は、BIMの情報だけでなくその他の建築情報の融合を図り、意思決定に資する情報提供を可能とする環境の構築=「あるべき姿」を目指して、デジタルツイン基盤「CONNECTIA」を開発した。

万博工事では、自律飛行ドローンで取得した点群データと3次元設計したBIMモデルをCONNECTIA上で重ね合わせることで、最新のデジタルツインを構築した。

CONNECTIAは複数のBIMモデルや点群データを重ね合わせても操作しやすいように設計されている。

そのため万博工事の複数のモデルにとどまらず、広大な敷地の点群データや敷地境界線情報なども同時に表示することができる。

CONNECTIAで効率的施工管理を実施

このCONNECTIAを用い、敷地モデル上にクレーンやダンプトラックなどの重機モデルを配置し、搬送経路の設定や揚重計画など工事の正確なシミュレーションを実施した。

またプロミエとも連携しており、プロミエ上の施工予定や実績情報をCONNECTIAに取り込みタイムライン表示することで、施工段階ごとの計画立案に役立てた。

大阪・関西万博では自社だけでなく複数の施工会社が同じ敷地内で工事を行っているため、CONNECTIAを利用して日々変わる車両の動線を検討し、効率的な施工管理を実現した。

今後の展望

万博後の展開と大林組の未来

ウーマンズ パビリオンで使用された組子ファサードは万博終了後さらなる転用が検討されており、今回使用されたQRコードやプロミエ上のデータも再利用が期待されている。

情報のプロジェクト単位でのサイクルを確立させたい。

万博工事では、プロミエやQRコードの利用、足場の数量算出から発注まで、BIMの情報を活用することで「業務プロセスの変革」を実践した。

大林組は今後もDWHを活用して建設情報を広く集め、デジタルツインなどを通じた情報の利活用を進化させ、BIMの「あるべき姿」を目指して取り組みを続けていく。

【出典】

建設ITガイド2025

最終更新日:2025-07-14

同じカテゴリーの新着記事

- 2025-07-14

- BIM/CIM&i-Construction | 建設ITガイド