はじめに

地中連続壁工法は、1959年に我が国で初めて適用1)されてから半世紀以上が経過し、その間、山留壁や遮水壁、地下外壁、基礎等、さまざまな用途に適用されている。

地中連続壁工法の特長として、①大深度、大壁厚の施工が可能、②軟弱地盤から岩盤まで、あらゆる地盤への適用が可能、③周辺地盤への影響が少なく、近接施工に有利、④空頭制限下や狭隘な場所でも施工可能、⑤低騒音、低振動での施工が可能、等がある。

また、地中連続壁を土留め壁として適用する場合は、水平方向の軸圧縮力に強く、円形立坑に有利という特長を活かし、近年の「大深度地下の公共的使用に関する特別措置法」を適用したトンネルの立坑に適用されている。

本稿では、リニア中央新幹線のシールド工事用立坑を兼ねた非常口躯体構築の仮土留めとして施工した地中連続壁の計画、施工事例、および大深度立坑躯体構築技術について紹介する。

1. 工事概要

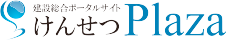

本工事は、リニア中央新幹線の内、首都圏第一トンネル区間のシールド工事用立坑、および供用時の避難立坑と換気等の機械設備が配置される非常口のうち、東百合丘非常口の本体躯体を構築するものである。

図- 1に第一首都圏トンネルのルート図および当該非常口位置を示す。

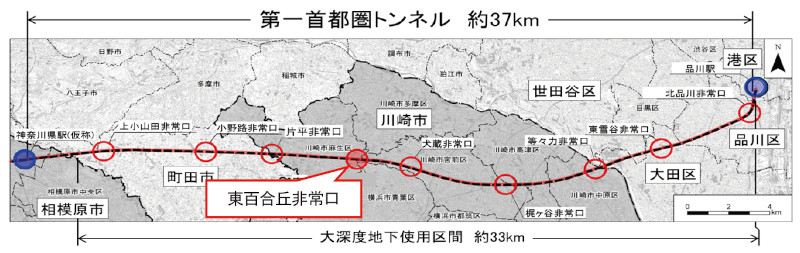

図- 2に構造略図を示す。

地下水位が比較的低く、掘削時の掘削底面の安定が図れることから、地中連続壁工法により非常口躯体を構築する計画となった。

掘削深度が約100mの大深度立坑であるため、平面形状は円形とし、土水圧に対して合理的な構造としている。

下部側壁では、作用荷重が大きく、シールド開口による断面欠損のため壁厚が厚くなっている。

2. 大深度地中連続壁の計画

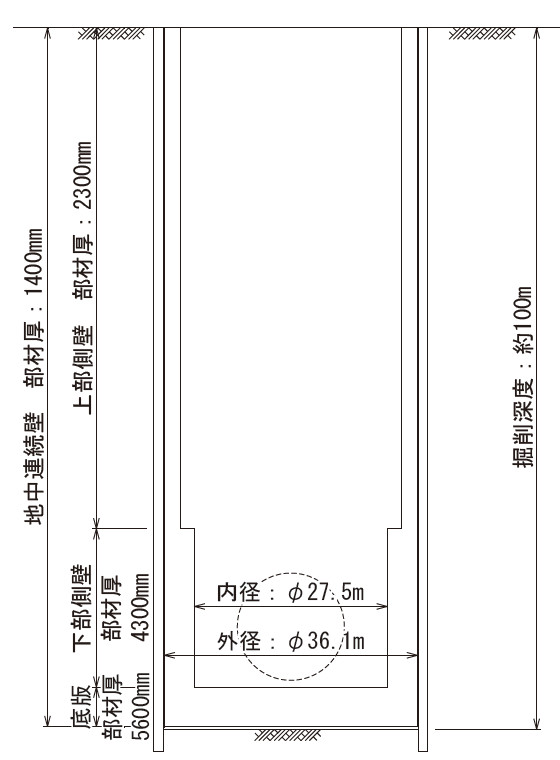

非常口躯体の外径がφ36.1mとなることから、施工誤差を考慮して、土留め壁の内径をφ36.3mと設定した。

余裕代は壁厚方向で100mmとなり、地中連続壁の鉛直精度は1/1000と高い施工精度が要求された。

円形立坑では、円周方向の軸圧縮力が卓越する構造となる。

このため、本立坑のエレメント間継手には、軸圧縮力が伝達可能なコンクリートカッティング方式を採用した。

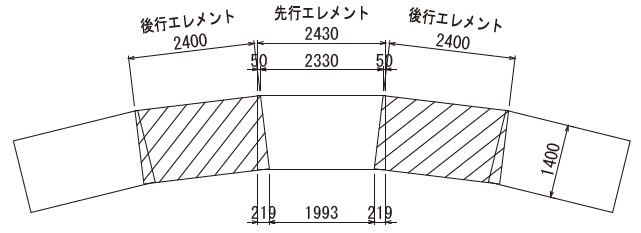

後行エレメント施工時のカッティング代を50mm以上確保、単ガット施工することとし、エレメント幅は先行2,430mm、後行2,400mmとした結果、52エレメントの多角形配置となった。

エレメント幅30mmの違いは、先行エレメント施工時にカッタードラム間隔を左右に7.5mmずつ拡大するとともに、通常より7.5mm長いカッターティースを取り付けることで対応した。

図- 3に全体のエレメント配置、図- 4にエレメント詳細を示す。

また、本立坑はシールドマシンの発進・到達立坑となることから、鉄筋の代わりに直接切削可能な補強材「CFRP格子筋ネフマック」をシールド切削範囲(図- 3中の緑色ハッチングエレメント)に配置した。

掘削底面および連壁根入れ層は土丹層であったが、事前のボーリング調査により被圧された介在砂層が確認されていた。

盤ぶくれ検討の結果、掘削底面の安定には地下水位低下が必要となったため、リリーフウェルによる圧抜きを採用した。

掘削面内には全スリットのドライワークウェル1本に加えて、介在砂層範囲にスリットを配置したリリーフウェル2本の計3本の井戸(いずれも削孔φ600、鋼管φ400)を配置した(平面位置は図- 3参照)。

井戸は、下床版を貫通して躯体構築中も揚水を継続することが多い。

しかし本立坑のように、大深度で高水圧が作用する状況下では井戸貫通部が水みちとなり、将来の漏水の要因になることが懸念された。

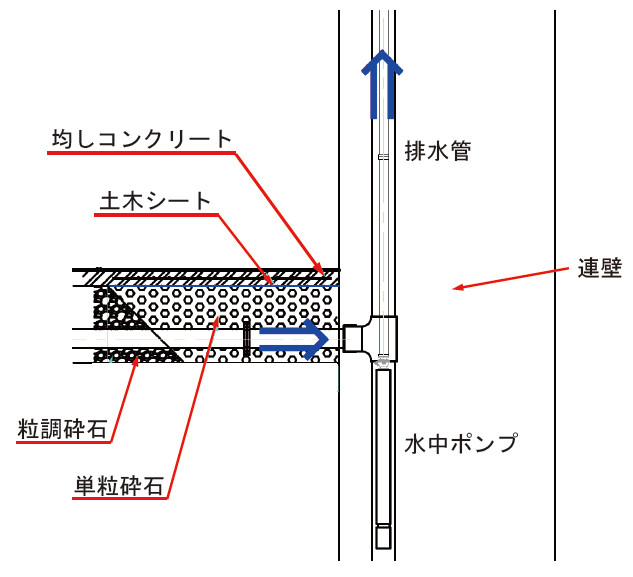

そこで本立坑では、井戸の揚水管を、地中連続壁の壁内に配置した排水管に接続し、本体躯体構築前に揚水経路を連壁内に盛り替えることで配管の躯体貫通を回避する計画とした。

水位観測井も同様に連壁内の排水管に接続し、観測井が躯体貫通することなく水位観測を継続した。

また揚水は、躯体重量で浮き上りに抵抗できるロットまで、躯体構築中も継続した。

図-5に連壁内の排水管への接続構造を示す。

3. 大深度地中連続壁の施工

地中連続壁の施工は、工期遵守のため2台の掘削機により施工した。

写真- 1に使用した掘削機を示す。

AST-8およびEMX-240共に100t級クローラークレーンのベースマシンを改良した掘削機で、最大掘削深度は、AST-8が120m、EMX- 240が150mである。

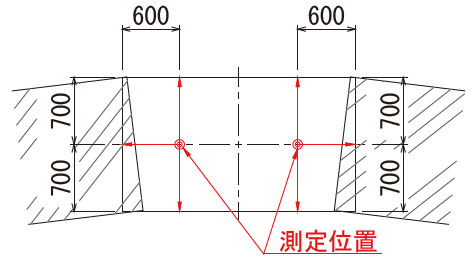

掘削出来形管理は、掘削中および掘削後の掘削溝壁面の形状を、超音波溝壁測定器を用いて測定した。

測定は、エレメントの左右2ヶ所、それぞれ壁厚方向と円周方向の3方向で測定した(図- 6参照)。

測定頻度は、最低でも1方の掘削完了時に1回、最終深度で1回測定を基本とし、掘削中においても傾斜計の状況等からオペレーターが必要と判断した場合は、掘削機を引き上げ任意の深度で測定した。

測定結果が管理値以内に収まるように、適宜修正掘削を行いながら掘削精度を確保した。

なお超音波は、掘削直後の安定液比重の高い状態では正しく測定できない傾向があったため、比重が1.10未満になるまで水回しを行ってから測定した。

4. 掘削~床付け

立坑内の掘削は、0.8m³級バックホウ3台(掘削2台、積込み1台)で行った。

掘削土砂は12m³のベッセル2台により揚土している。

大深度での重量物の揚重は注意を要する作業であるが、本工事では、吊り荷の姿勢制御装置「スカイジャスター®」を使用し、介錯ロープを使用することなく所定の位置にベッセルを回転させ揚土作業の安全性および生産性の向上を図った(写真- 2)。

地下水位の管理も、大深度の掘削、床付け作業では重要である。

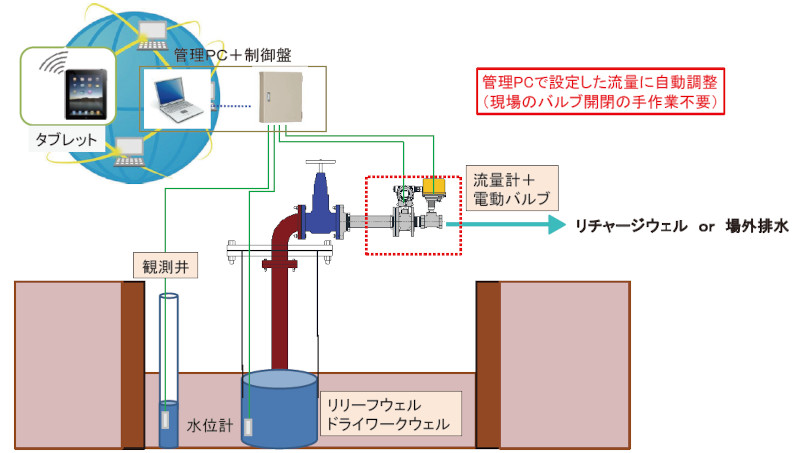

本工事では、「ICTを利用した地下水管理システム」を導入し、工事期間中の地下水位を管理した。

図- 7にシステム概要を示す。

本システムは、これまで手動で実施していた流量調整時のバルブ開閉作業を、現場内のPCで設定した流量に自動調整することが可能となり、地下水位管理作業の省力化が図れることが特長である。

地下水位はリアルタイムに計測しており、システムにつながったタブレットやノートPCでいつでも確認することが可能である。

5. 非常口躯体の構築

(1) 底版の構築

詳細設計の結果、立坑底版厚さは5,600mmとかなり厚い部材となった。

工事用車両の進入時間は、午前8時~午後5時と制限を受けるため、コンクリート打設は分割打設が必須となるが、多層の水平打継とした場合、表層のレイタンス処理に時間を要し、工程への影響が大きいとともに、品質上の懸念もあった。

そこで本立坑では、打設当日の最終打ち上がり層のコンクリートに超遅延性減水剤を使用した超遅延コンクリートを打設し、日をまたいだ打継を可能とした。

超遅延コンクリートは、打継可能時間を24時間および48時間に設定し、事前の配合試験、打ち重ね供試体による載荷試験で性能を確認し適用に至っている。

コンクリートは、高密度配筋と厚い部材のため バイプレーターによる締固め作業が困難なことから、自己充填性の高流動コンクリートとしている。

また、設計時には温度応力解析を実施し、底版下面に作用する高水圧に対する高い水密性を確保するため、ひび割れ幅を0.1mm以下に抑制する設計としたことから、低熱ポルトランドセメントを使用した配合とした。

(2) 側壁の構築

側壁は、上下部合わせて90m以上の高さとなる。

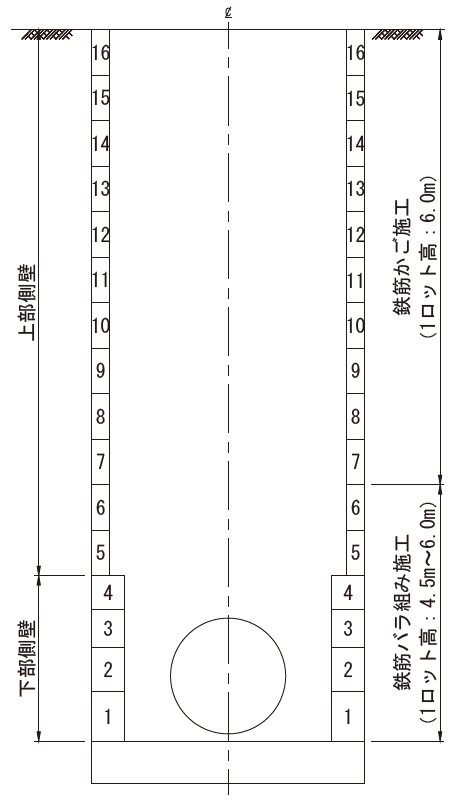

図- 8の通り、下部4ロット、上部12ロットの計16ロットに分割し側壁構築を行った。

1ロットの壁高は4.5m~6.5mである。

作業時間の制約から、底版と同様に超遅延剤を使用した高流動コンクリートで日をまたいでコンクリートを打設した。

また温度応力解析により、底版同様に低熱ポルトランドセメントの使用と鉄筋量の増加により、ひび割れ幅を0.2mm以下に抑制し、水密性を確保する設計としている。

設計段階から打設ロットに合わせた鉄筋割付けとしている。

全16ロットの内、上部側壁の2ロット目までは、応答値が大きく、補強鉄筋等で鉄筋量も多いため、鉄筋を立坑内で組み立てるバラ組施工を行った。

一方、上部側壁3ロット目より上方のロットは、地上で組み立てた鉄筋かごを吊り下ろす「かご施工」で鉄筋を組み立て、工程短縮を図った。

鉄筋かごの建込み状況を写真- 3に示す。

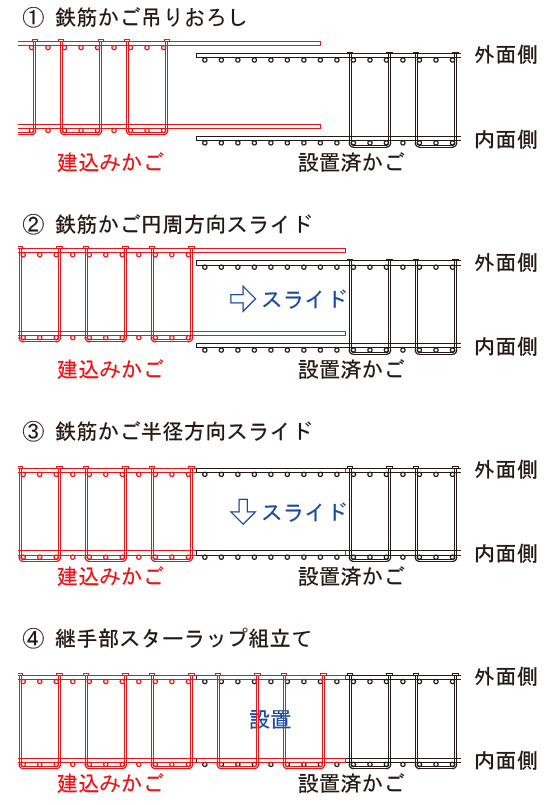

鉄筋かご施工を可能にするため、配筋にも配慮している。

鉛直鉄筋と水平鉄筋の位置関係は、内面側と外面側で同じ(内外面とも水平鉄筋が最外縁等)とすることが一般的な配筋である。

しかし、この配筋では最終の鉄筋かご建込み時に、設置済の鉄筋かごに干渉するため建て込むことができない。

そこで、かご施工を行う場合は、建込み中の鉄筋かごが設置済みの鉄筋に干渉することなくスライド移動できるよう、鉛直鉄筋と水平鉄筋の位置関係を内外面で入れ替えた配筋としている。

図- 9に水平断面での鉄筋かご建込み手順を示す。

立坑内での鉄筋組立ては継手部のスターラップのみであり、立坑内で型枠組立を行っている間に、地上で次ロットの鉄筋かご組立てを開始できるため、ロット間の工程が2週間程度ラップでき工程短縮が可能となる。

側壁に設備開口等がない9~14ロットの6ロット分の施工では、ラップ施工により約3ヶ月の工程短縮を実現した。

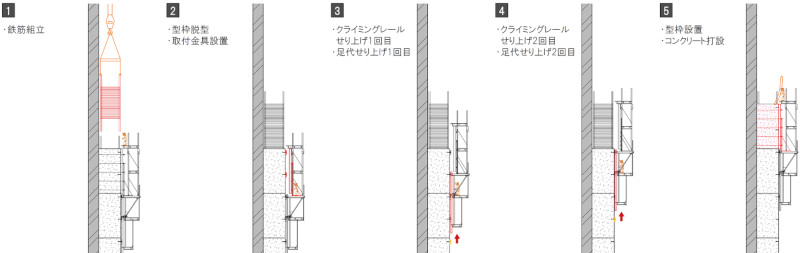

また、上部側壁3ロット以浅の施工時は、移動式足場を採用し、施工済みの躯体に埋め込んだアンカーで足場を固定しながら上部にスライド移動させていった。

これにより、総足場による施工と比較して、側壁施工完了後の足場解体工程の短縮を図った。

写真- 4に移動式足場の設置状況を、図- 10に移動式足場を使用した側壁施工ステップを示す。

おわりに

本稿では、掘削深度約100mの大深度立坑を、地中連続壁工法を用いて施工した事例を紹介した。

地中連続壁は、壁体長では140mまでの施工実績があり、掘削深度は本事例を超える100m以上の大深度の立坑も想定される。

今後も大深度のシールド工事用立坑として適用事例が増加していくことが予想されることから、本事例が、地中連続壁を用いた大深度立坑構築技術の発展の一助になれば幸いである。

参考文献

1)(一社)日本建設機械施工協会;建築生産機械便覧、P40.

2)東海旅客鉄道株式会社:中央新幹線第一首都圏トンネル新設(東百合丘工区)調査掘進での確認結果に関する説明会資料、p12、令和5年12月.

【出典】

積算資料公表価格版2025年3月号

最終更新日:2025-07-07

同じカテゴリーの新着記事

- 2026-01-21

- 特集 コンクリートの維持管理 | 積算資料公表価格版

- 2026-01-21

- 特集 コンクリートの維持管理 | 積算資料公表価格版

- 2025-12-19

- 特集 上水・下水道施設の維持管理 | 積算資料公表価格版

- 2025-12-19

- 特集 上水・下水道施設の維持管理 | 積算資料公表価格版

- 2025-12-19

- 特集 上水・下水道施設の維持管理 | 積算資料公表価格版