- 2017-02-27

- 特集 構造物とりこわし・解体工法 | 積算資料公表価格版

1. はじめに

火薬類を用いた発破解体工法は,老朽化した構造物の解体工法として有効な工法であり,コンクリート構造物等の解体工法指針も定められ,すでに確立した工法である。

しかし国内では,現在は大規模なビル構造物の爆破解体が実施された実例は少ないのが実情である。特に,都市中心部での従来型の爆破解体の実施例は極めて少なく,爆破解体が適用された事例は,工場敷地内の煙突や山岳部の橋梁等の構造物に限られている。

ここでは,最近の火薬類による解体工法と火薬類を使用しない主な非火薬系解体工法の現状を紹介するとともに,今後の展開等へも言及する。

2. 火薬類による解体工法の現状

火薬類による構造物の解体工法である爆破解体は,欧米等で広く普及しているが,国内では普及していないのが現状である。海外での爆発解体の事例を図- 1に示す。

図-1 ビルの爆破解体の状況

火薬類を用いた解体工法には,多くのメリットがあることも知られている。例えば,解体工期の短縮,解体用の重機が不要,解体重機に伴う連続的な振動・騒音がない,解体経費の低減等であり,魅力的な解体工法のひとつである。

これに対して,爆破解体工法のデメリットとしては,火薬類の制御の問題,発生する騒音・振動・飛散物の防御,火薬類の使用に関係自治体の許認可が必要,爆発物を使用することに対する不安など十分な理解が得られていない,等が考えられる。特に大きな問題は,火薬類を使用する爆破工法に対する工事施主等の十分な理解が得られないことである。火薬類を用いた解体工法自体が,発注時から除外されている工事事例も少なくないのが現状である。火薬類を利用した解体工法が有効な解体工法のひとつであることを工事関係者に理解していただく必要がある。

3. 火薬類による解体工法の現状と動向〜ミニブラスティングを中心に〜

爆破解体工法に対するこのような状況の中で,近年は,従来型の大規模な爆破解体より,少量の爆薬を利用する小規模爆破(ミニブラスティング)工法の研究開発が進んでいる。この工法自体は,欧州では以前から実施されており,特に新しい考え方ではないが,国内で都市部の解体工事へも適用できる爆破工法として注目されている。

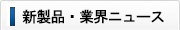

ミニブラスティング工法によりコンクリート支柱を破砕する場合を図- 2,壁の破砕状況を図- 3に示す。

図-2 ミニブラスティング工法の概念

図-3 ミニブラスティング工法の破砕事例

通常発破では破砕予定領域を1発破で広い領域を破砕するが,ミニブラスティング工法では,破砕予定領域を細かく破砕することが可能である。ミニブラスティングは起爆する爆薬量が少ないことから,以下の特長が考えられる。

①局所的な破砕が可能:装薬量が少ないため破砕される領域が限定され,精密な破砕制御が可能となる。

②発破作業の軽減:穿孔径および穿孔長が小さくなるため,穿孔機械が小さくでき穿孔作業および装てん作業が容易になる。

③発破振動・騒音の軽減:装薬量が少ないため発生する振動・騒音を軽減できる。また,防音材等による防音措置も容易に実施できる。

④飛散物の防御が容易:破砕範囲が限定されるため,防爆マット・防爆シートによる防護が容易である。

ここでは,ものづくり中小企業製品開発等支援補助金事業で実施した高精度コンクリート破砕・切断用デバイスの開発について,概要を説明する。本事業は,ミニブラスティング用の高精度コンクリート破砕・切断用デバイスの開発・実証を目的としている。高エネルギー物質を用いて構造材を切断・破砕する専用デバイスに高度制御用電子部品を実装し,開発した破砕装置である。この装置を用いて,安全・低騒音・低振動で粉塵が少なく,環境低負荷かつ高速な建造物解体工法を確立することを目的として実施された。詳細は本稿4ページ目(特集27ページ)を参照されたい。

ミニブラスティング工法は,これに加えて,いくつかの火薬会社および建築会社でも研究開発に取り組んでいる。その一例を以下に挙げる。

鹿島マイクロブラスティング工法(鹿島建設株式会社,産業技術総合研究所,カヤク・ジャパン株式会社の共同研究)は,小口径の穿孔に,既存の導爆線(ペンスリット約10g/m)を利用する工法であり,都内での施工例も多い。

地震等災害時に救助活動を支援する障害物除去システムの開発(消防防災科学技術研究推進制度)では,地震等災害時に救助活動を支援する障害物除去システムで適用されるミニブラスティング工法の開発が行われた。ライフラインが寸断され電力等の供給がなく,重機等の機材が導入できない状況での救助活動を想定している。穿孔作業には,小型発電機と電動のハンドドリルを使用し,数グラムのエマルション爆薬と電気雷管を使用する工法である。

4. 非火薬系破砕剤による解体工法の現状と動向

日本国内では,法律的には火薬類取締法第2条,並びに同法施行規則第1条の2および第1条の3に規定されている化学物質が火薬類として分類されている。しかし,爆発現象は火薬類に限られる現象ではなく,高エネルギー物質が反応すれば起きる現象である。身近なところでは,家庭で燃料として使用されているメタンガスやプロパンガス等の可燃性ガスは一定の濃度等の条件下では,激しい爆発に至ることがあり,構造物が破壊されることがある。2007年の渋谷スパ爆発事故の原因は,メタンガスの爆発によるものである。また,化学工場の事故事例では化学物質が異常反応を起こして大規模な爆発事故になった事例も多い。

化学物質の燃焼反応は,燃焼媒体中を燃焼する速度から燃焼・爆燃・爆轟に分けることができる。この中で爆轟は,超音速で燃焼が伝播する現象であり,衝撃波を伴う。火薬類は,容易に爆轟に達する化学物質が多い。

火薬類取締法の適用を受けない化学物質を利用してコンクリート等を破砕する破砕薬が非火薬系破砕薬である。現在,代表的な非火薬系破砕薬としては,NRCやガンサイザー等が販売されている。NRCとその専用点火具を図- 4に,ガンサイザーの破砕事例を図- 5に示す。

図-4 NRCと専用点火具( NRCジャパン)

図-5 ガンサイザーの破砕事例( 日本工機)

これらの破砕薬は,テルミット反応等の激しい燃焼反応による高熱の発生やガスの膨張圧(水蒸気圧)を利用して対象物を破砕することを目的として開発された。非火薬系破砕薬は,火薬類取締法の適用を受けないので,使用に際して申請は必要ないが,開発した会社により一定の技術基準が設けられている。使用方法はほぼ火薬類と同様で,穿孔・装薬・込め物・結線・起爆の施工手順で使用される。

非火薬系破砕薬は,主に高圧の膨張ガスや高温による蒸気圧による破砕であり,爆轟現象に伴う衝撃波は発生しない。発生する内部のガス圧は数百MPa程度であり,エマルション爆薬の爆轟圧の数GPaに比較すると数十分1程度の圧力となる。しかし,数百MPaの圧力が作用すれば,ほとんどのコンクリートおよび岩石等の構造材料を破砕できる。このため,破砕対象物を効率的に破砕するには,圧力を破砕の進展が開始するまで密閉時間を保持する必要がある。

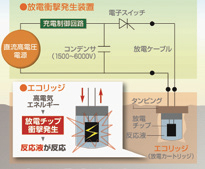

この他にも,高電力を利用した放電破砕法と静的破砕剤による破砕も非火薬系破砕薬に分類される。放電破砕法は,大容量の電力を利用して破砕薬を瞬時に反応させることで,発生ガスと蒸気圧で対象物を破砕させる方法である(図- 6)。

図-6 放電破砕の基本原理( ニチゾウテック)

この手法には,大容量のコンデンサーが必要であり,破砕できる孔数にも限界があるが,複数孔で使用できる機器の実用化が進んでいる。熊本地震では,この放電破砕法が岩石の下の被災者を救助するために,岩石の破砕に使用されたことは話題となった。この他に,静的破砕剤による破砕は,穿孔内に注入した破砕薬が固化する時に膨張する圧力で破砕物を破砕する工法であり(図- 7),最大で数十MPaの圧力を発生させることができる。

図-7 静的破砕剤:ブライスター(左),クイカッター(右)の破砕

5. 今後の課題

火薬・非火薬系破砕薬による構造物の破砕工法は,解体用の重機を使用せずに解体することが可能であり,有用な工法である。また,解体重機等の適用が困難な場所では,機械工法と併用することで効率的な解体が可能である。

老朽化した構造物の増加,社会ニーズの対応により解体作業がますます重要になることが予測でき,安全で効率的な解体工法の開発と普及が望まれている。火薬類を用いた解体工法は,技術基準が確立した安全な解体工法であり,今後の普及が期待できる。非火薬工法は使用時の許認可が不要なことから都市部での小規模な解体工事,重機が使用できない狭小スペースでの解体作業や災害時の落石等障害物除去工事への対応も期待できる。

ミニブラスティング工法用の高精度コンクリート破砕・切断用デバイスの開発

火薬

少量の火薬類を爆轟させ,発生する衝撃波と反応生成ガスの効果を最大限引き出し,かつ安全に取り扱いできる火薬類として,実績を踏まえた上で高性能爆薬RDX(Research and Development Explosive)を選定した。

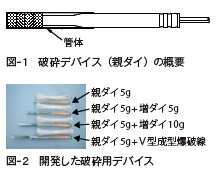

デバイスの構成

開発した切断・破砕用デバイスの構成は,①電子起爆装置を実装した破砕効果のある親ダイ(装薬量5g:ペレット4個),②爆薬量を調整する破砕用増ダイ(装薬量5g:ペレット4個・10g:ペレット4個),③切断効果を発生させるV型成型爆破線( 装薬量2.25g:130gr× L80mm) とした。電子起爆装置には,K社製の電子雷管を採用した。開発したデバイスの概略を図- 1 に,デバイスを図- 2 に示す。

性能評価試験

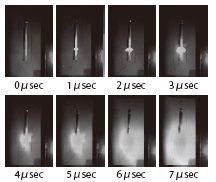

開発したデバイスの性能を評価するために,起爆試験,爆速計測試験等を実施した。また,起爆用デバイスの爆轟状況を高速度カメラ等で観察することで爆轟状態を評価した。さらに,連結する破砕用デバイスおよび切断用デバイスへの伝爆性を起爆用デバイスの爆轟性から検証した。爆轟性の検討では,電子デバイスによる起爆時間の精度を検証するために,設定時間差の異なる5個の開発デバイスを爆発させて,その精度を検証した。高速度ビデオによる観察結果から十分な爆轟性能があることを示した(図-3)。

図-3 高速度ビデオによる観察結果

供試体による実証実験

構造物の柱・梁を模擬した試験供試体を用いた破砕実験を実施した。模擬モデル供試体として,柱状(50 × 50×100cm)と梁状(30× 60× 100cm)の鉄筋コンクリート製で2種類を作製し,供試体に爆破用の孔を穿孔し,爆破デバイスおよび破砕デバイスの破砕および切断効果を確認した。また,周辺環境への影響を評価するため,爆破実験で発生する振動・騒音を計測した(供試体の爆破地点から5m,10m,20mの地点に加速度計と音圧計を設置した)。

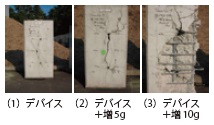

計測結果から爆発により発生する騒音・振動は従来の発破作業より低レベルであり,周辺環境への影響が少ないことを確認した。柱状試験供試体による破砕実験結果を図- 4に示すが,使用する装薬量を5g単位で制御することで破壊状況を制御できることを示した。

図-4 柱状試験供試体の破壊状況

解体中の建物による実証実験

切断・破砕用デバイスの実証実験を解体工事中の建物を用いて実施した。周囲は道路や家屋,診療所などの施設が隣接し,安全かつ低環境(低騒音・低振動・低粉塵)な工法が求められた。

[解体対象の構造物の仕様]

● 構造体: 鉄筋コンクリート造2 階建 624m2

● 用途:診療所

● 築年:昭和48 年(1973年)

● コンクリート圧縮強度:16.9N/mm2(平均値)

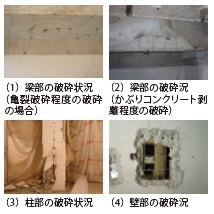

合計98回の実証実験を行った結果,すべてのデバイスの完爆を確認した。実験では,柱,梁,壁,基礎部等の実規模破砕実験を実施した。採用した電子デバイスは,100msから8196msまで1ms刻みで任意に起爆秒時の設定が可能であるが,最適な秒時差として弾性波速度および亀裂進展速度がコンクリートでは岩盤の1/2〜1/3程度であることから,秒時差は3〜7msが最適であると推定できるため,秒時差を5msとした。

現場適用実験では,構造物の部材による柱,壁,梁,基礎部等の小規模爆破解体に適用して,その破砕効果を確認した。図- 5に各種部材の破壊状況を示す。

図-5 構造物部材の破壊状況

また,施工時に発生する振動・騒音等も同時に計測し,環境低負荷な解体手法であることを示した。

著者

国立研究開発法人 産業技術総合研究所 安全科学研究部門副研究部門長 緒方 雄二

【出典】

積算資料公表価格版2016年11月号

最終更新日:2023-07-11

同じカテゴリーの新着記事

- 2026-01-21

- 特集 コンクリートの維持管理 | 積算資料公表価格版

- 2026-01-21

- 特集 コンクリートの維持管理 | 積算資料公表価格版

- 2025-12-19

- 特集 上水・下水道施設の維持管理 | 積算資料公表価格版

- 2025-12-19

- 特集 上水・下水道施設の維持管理 | 積算資料公表価格版

- 2025-12-19

- 特集 上水・下水道施設の維持管理 | 積算資料公表価格版