- 2024-01-22

- 特集 コンクリートの維持管理 | 積算資料公表価格版

1. 鉄筋コンクリート構造から恒久コンクリート構造へシフト

世界中のインフラの主な構造体は、鉄筋コンクリート構造で、事業規模は1000兆円に上ります。

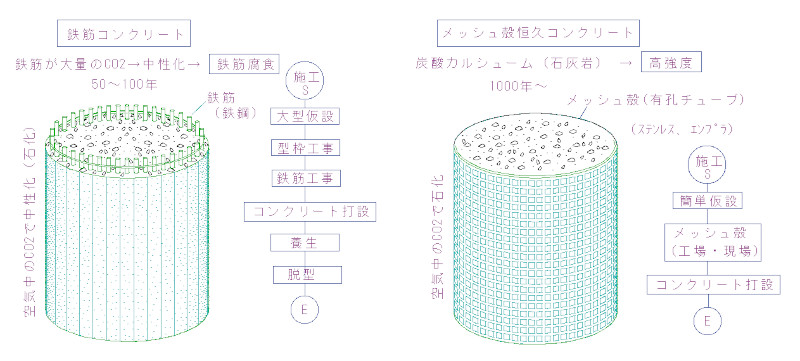

鉄筋コンクリートは、「圧縮には強いが引っ張りに弱いコンクリート」と「圧縮には弱いが引っ張りに強い鉄」を合わせることによって、圧縮にも引っ張りにも強い構造物を造るという考えに基づき150年近く前に考えられたものです。

鉄筋の骨組みを木材または金属の型枠で囲み、そこにコンクリートを流し込み成型します。

完成するまでに、①鉄筋を組み立てる、②型枠を組み立てる、③コンクリートを打設する、④型枠を外すという手順で完成します。

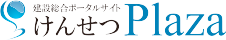

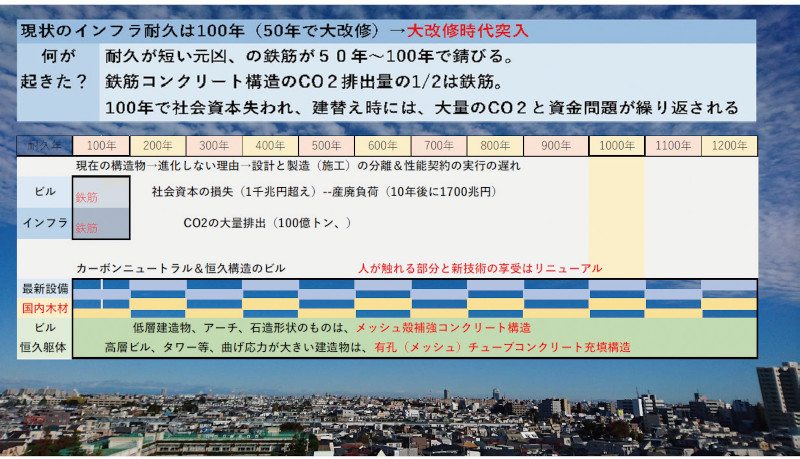

鉄筋コンクリートの弱点は、鉄筋の酸化で耐久性が100年以下であること、その鉄筋生産に大量のCO₂を排出することです(図- 1)。

コンクリートその物は地産地消であり、日本中で生産され、凝固したコンクリート(水酸化カルシウム)が強アルカリで鉄筋を錆びさせない優れものですが、100年も経過せずに空気中の二酸化炭素を吸収し炭酸カルシウム(石灰岩)に変性することで中性化して防さび効果がなくなり、鉄筋コンクリート構造の寿命が来ます。

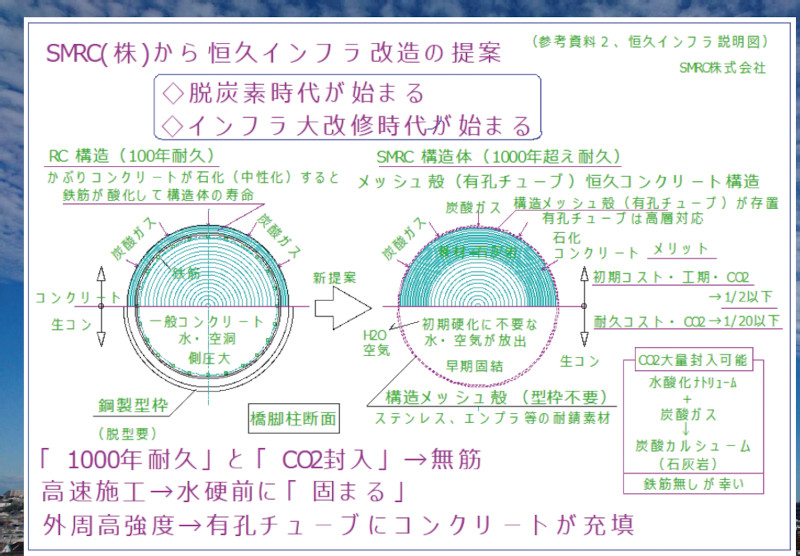

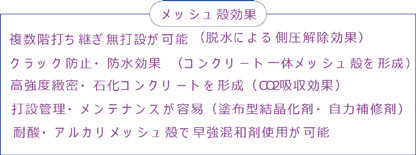

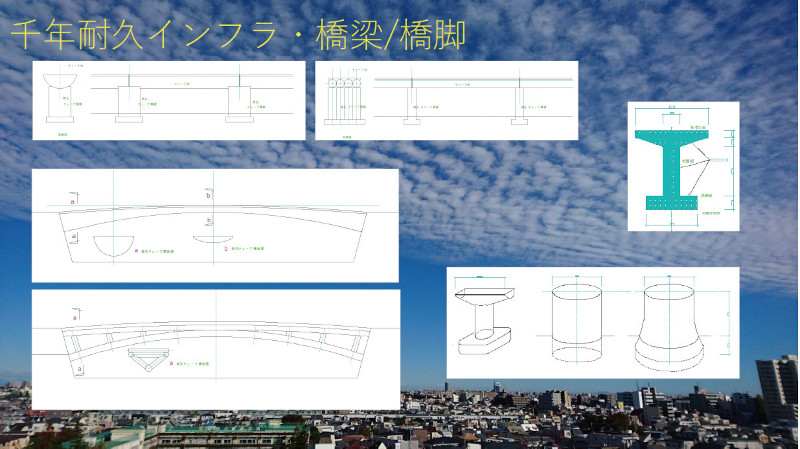

新開発の恒久コンクリートは、鉄筋の代わりに無数の細かい穴が開いた板やメッシュ構造の防さび合金またはプラスチック等の高分子を埋め込み型の型枠とする事により、コンクリート自身が強度を増しながら石灰岩構造物に変性させることで、耐用寿命を延ばし、鉄筋の組み立て、型枠の組み立て、脱型(型枠を外すこと)を省略し作業工数の圧縮を行い、工期・コストを大幅に削減できる製造工法です。

またインフラ構造物に用いることにより、工期の圧縮、耐久性の向上、CO2削減に真価を発揮し、1000年耐久インフラを実現します(図- 2、3、4、5、6)。

なぜ、鉄筋コンクリートは150年間進化しなかったか、一つには、スクラップ&ビルドの経済拡大構造が定着し、地球温暖化に目をくれていなかったため、一つには、開発設計業務と施工業務が分離され、ゼネコンが開発に参入しにくい請負契約形態が続いているので、自動車、家電などのような進化ができなかったためです(図- 7)。

インフラメンテナンス費用の拡大、インフラの解体・建設費用の拡大が経済成長を圧迫する時代が目の前に来ています。

10年後には解体費用が1700兆円/ 年という試算が発表されましたが、間もなく、解体・産廃負荷が1000兆円/ 年の時代を迎えることになるでしょう。

2. トンネル断面&トンネル機能のシフトで、コスト・施工スピードを1/10に

インフラの中で、コストと時間がかかるのがトンネル工事なので、1000年耐久インフラのもっとも効果的な利用法と言えます。

既に、日本におけるシールドトンネルの劣化がひどくメンテナンスに苦慮しているのが現状です。

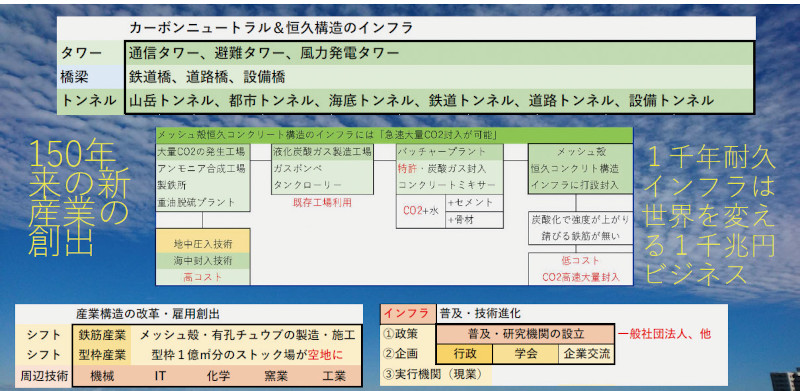

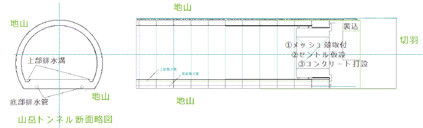

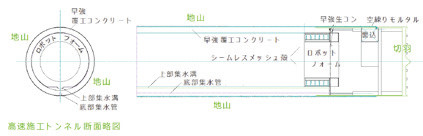

そもそも都市部の軟弱地盤の沖積層向けに開発されたシールドトンネルマシンによるセグメント工法(分割して工場生産された覆工コンクリートまたは金属)を山岳トンネル、海底トンネル等においてもTBM(トンネルボーリングマシン)などを利用して、セグメントを覆工コンクリートに変えることで工期の短縮を図っていますが、運搬および機械取付けの利便性から鉄筋、金属による補強をしているので、金属の腐食に伴う耐久性に限界が発生しています(図- 8、9)。

恒久コンクリートは酸化に弱い鉄筋を使用しないので、混和剤の自由度が増し、高速硬化の可能性が高くなり、「コンクリート自体の側圧軽減」「地山外力軽減」新築トンネルの高速施工が可能になります。

トンネル施工が難しいのは、掘削後の地山のシールド(養生)が必要で、支保工、矢板、吹付工法、ロックボルト使用のNATM工法、などのほか、覆工コンクリート養生期間(コンクリートが硬化時間)がかかります。

弊社が提案する新技術は、新設トンネルの高速施工1000年耐久トンネルに加えて、初期投資を1/10程度に抑えることができます(図- 10)。

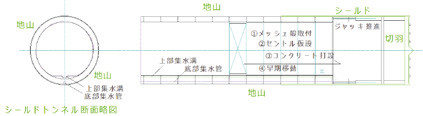

昨今の物流技術開発はすさまじく、リニア新幹線、EVの自動運転システム等、高速小断面輸送が可能になります。

特に、自動車トンネルは、排煙システムと安全確保の断面が不要となり、トンネルを新設せずとも、既存の大断面トンネルを弊社の1000年耐久トンネルの高速覆工メッシュコンクリートで被覆改装することで、新交通システムにシフトが可能になります。

自動車トンネルに限らず、あらゆるトンネル利用のインフラは断面と機能のシフトが可能で、トンネル施工で難関とされる掘削費用を削減され、解体費用が削減され、高速施工が可能になります。

核融合発電の実用化は直前であり、小断面トンネル内電気自動車自動運転システムの開発に合わせて、最も効率的なトンネル内走行中受電システムが可能です。

まとめ

骨材にエンプラ再生材、エンプラ補強再生プラを使うことで、塩化カルシウムなどの安価な早強コンクリートが生産できます。

さらに、コンクリートの種類も多様で、余剰水を限りなく少なくした固練りコンクリートなら、メッシュ殻と一体となって、メッシュの座屈を抑え、コンクリと形状を維持する相互補強が可能であり、高速施工が可能なロボットフォームなどの周辺技術が急速に発展すると考えられます。

ロボットフォームのシステムは、高速硬化のコンクリートとメッシュ殻の形状保持をロボット化した型枠で、トンネル施工のセントルよりも変則形状においても高速施工できるロボットを指します。

これら、コンクリートの高速硬化、メッシュ殻、ロボットフォームおよび3D技術が進化することで、トンネル、高架橋はもとより、高層建築の高速施工が可能になり、大幅なコストダウンを可能にします(図- 11)。

【出典】

積算資料公表価格版2024年2月号

最終更新日:2024-02-13

同じカテゴリーの新着記事

- 2026-01-21

- 特集 コンクリートの維持管理 | 積算資料公表価格版

- 2026-01-21

- 特集 コンクリートの維持管理 | 積算資料公表価格版

- 2025-12-19

- 特集 上水・下水道施設の維持管理 | 積算資料公表価格版

- 2025-12-19

- 特集 上水・下水道施設の維持管理 | 積算資料公表価格版

- 2025-12-19

- 特集 上水・下水道施設の維持管理 | 積算資料公表価格版